引言

在信息技术日新月异的今天,5G与人工智能(AI)作为新一代信息技术的核心,正以前所未有的速度重塑制造业的面貌。《5G和人工智能助力数字化》一文不仅概述了5G技术的基本特性与AI在制造领域的应用,还通过具体场景与案例展示了两者如何深度融合,推动制造业向智能化、网络化方向转型升级。本文将深入剖析5G与AI在制造业中的具体应用场景与案例。

5G技术:开启制造业无线通信新时代

5G技术特性与工业场景适配

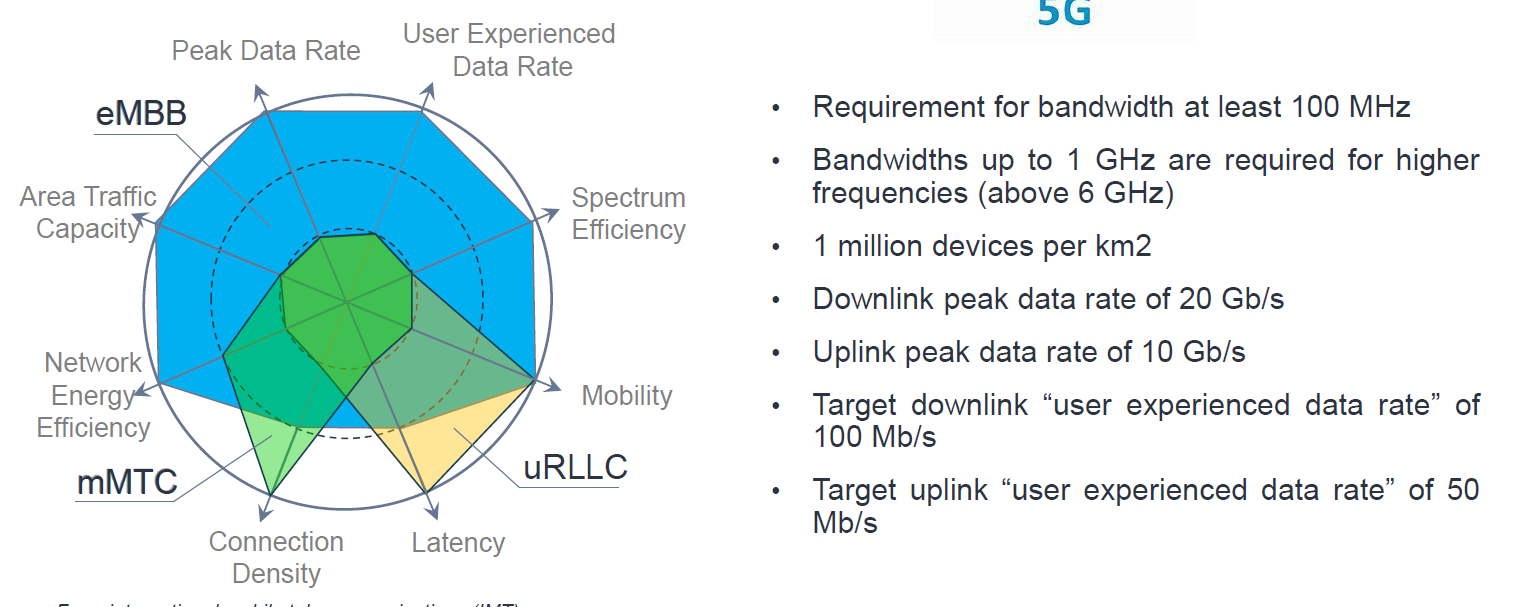

5G技术以其超高带宽、超低时延、超大连接数和高可靠性等特性,为制造业带来了革命性的变化。

在工业场景中,这些特性具体表现为:

超高带宽:支持高清视频传输、大规模数据实时交互,满足远程操控、虚拟现实(VR)/增强现实(AR)等应用需求。

例如,在复杂装配线上,工程师可以通过VR设备远程指导操作,提高装配精度和效率。

超低时延:确保关键控制指令的即时响应,适用于需要高实时性的场景,如自动驾驶车辆调度、机器人协同作业等。

在自动化仓储系统中,低时延的5G网络可以确保AGV(自动引导车)之间的无缝协同,避免碰撞,提高物流效率。

超大连接数:支持海量设备同时在线,满足工业物联网(IIoT)中传感器、执行器等设备的密集连接需求。

在智能工厂中,各种生产设备、环境监测传感器等均可通过5G网络实现互联互通,形成数据驱动的决策支持系统。

高可靠性:确保关键工业应用的稳定运行,减少因网络故障导致的生产中断。

在电力行业中,5G网络的高可靠性可以保障智能电网的稳定运行,实现电力的精准调度和高效分配。

5G在制造业的具体应用场景

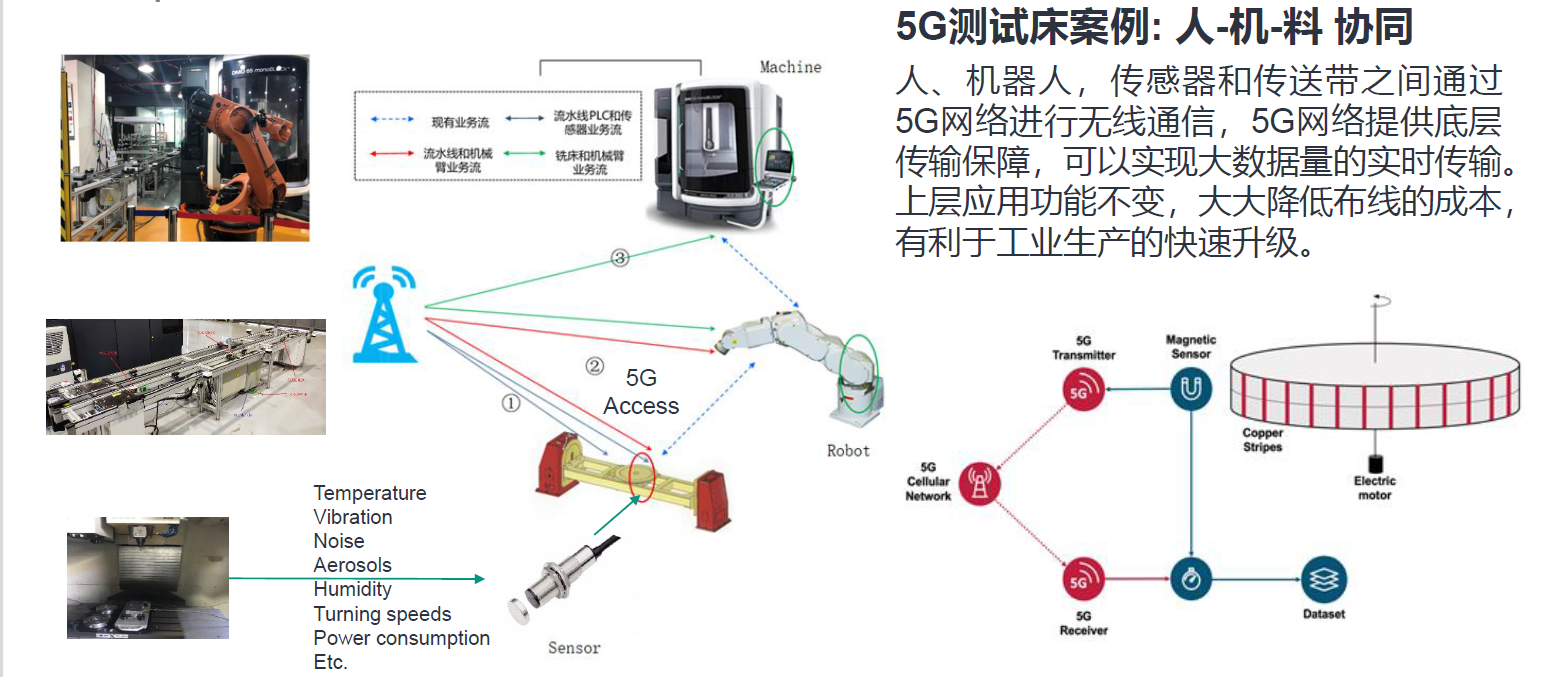

1. 人-机-料协同

场景描述:在汽车制造等复杂装配线上,人、机器人、传感器和传送带之间需要紧密协同作业。

传统有线通信方式布线复杂、成本高昂,且难以适应生产线的快速调整。

5G解决方案:通过5G网络实现无线通信,人、机器人和传感器之间可以实时交换数据,传送带根据生产需求动态调整运行速度。

这种无线通信方式不仅降低了布线成本,还提高了生产线的灵活性和响应速度。

案例:某汽车制造企业引入5G人-机-料协同系统后,装配线调整时间缩短了50%,生产效率提高了20%。

同时,由于减少了有线连接,故障率也显著降低。

2. 远程操控与维护

场景描述:在危险或难以到达的环境中(如高温、高压、有毒环境),人员直接操作设备存在安全隐患。

同时,设备故障时派遣维修人员到现场也耗时耗力。

5G解决方案:通过5G网络实现设备的远程操控和维护。操作人员可以在安全区域通过VR设备对远程设备进行精准操控;同时,设备运行状态数据实时传输至监控中心,AI算法对数据进行实时分析,提前预测故障并给出维护建议。

案例:某石化企业利用5G远程操控系统对高温反应釜进行操作,不仅保障了操作人员的安全,还提高了操作精度和效率。

同时,通过AI预测性维护系统,设备故障率降低了30%,维护成本减少了20%。

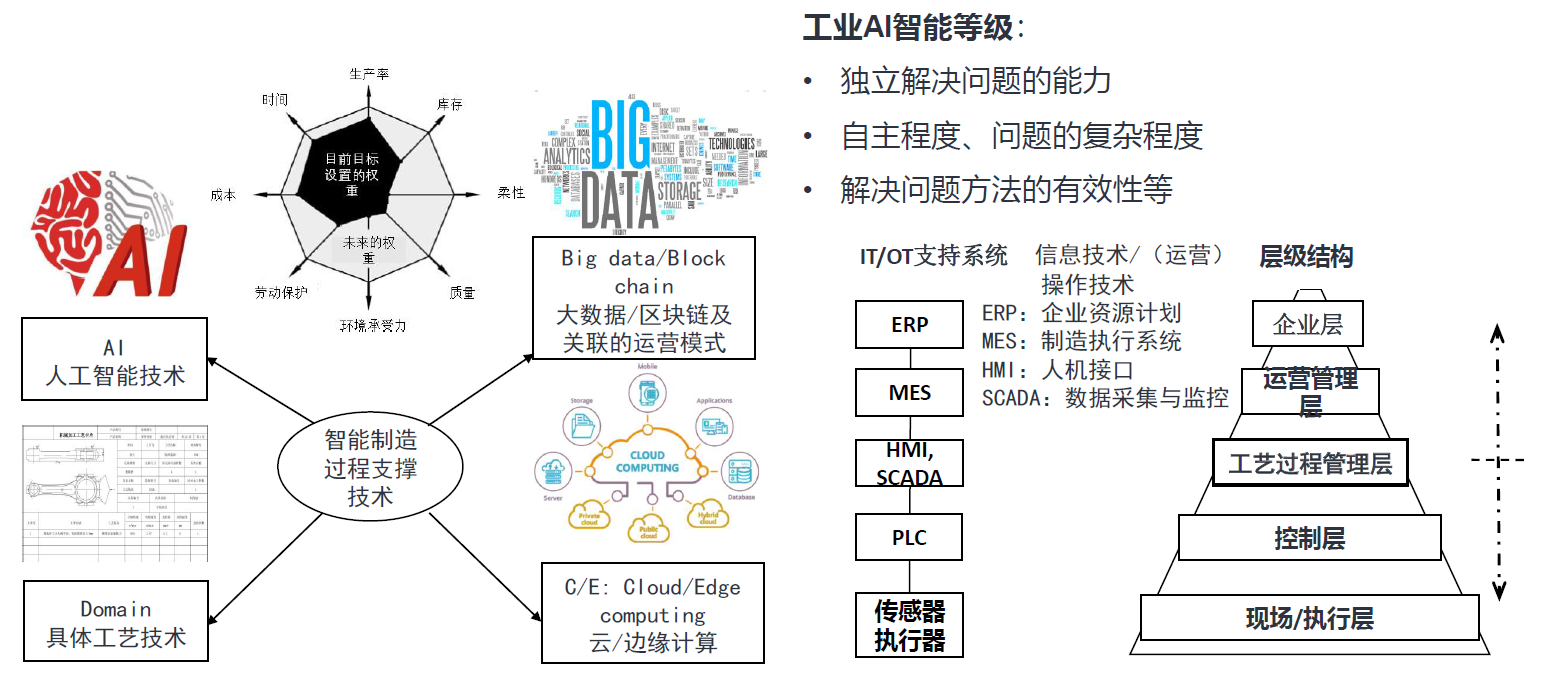

AI在制造领域的应用:从自动化到智能化

AI技术支撑智能制造的多个层面

AI技术在制造业的应用贯穿于企业层、运营管理层、工艺过程管理层和控制层等多个层面。

具体应用包括:

企业层:通过大数据分析优化供应链管理、生产计划等。

运营管理层:利用AI算法进行生产调度、质量控制等。

工艺过程管理层:通过机器视觉、深度学习等技术实现工艺参数的实时优化。

控制层:结合边缘计算实现设备的自主控制和优化。

AI在制造中的具体应用场景与案例

1. 质量控制与检测

场景描述:在生产过程中,产品质量检测是确保产品合格的关键环节。

传统检测方法依赖人工目视或固定式传感器,存在漏检、误检等问题。

AI解决方案:通过机器视觉和深度学习算法实现产品质量的实时检测与分类。

摄像头捕捉产品图像后,AI算法对图像进行分析处理,识别缺陷类型和位置。

案例:某电子制造企业引入AI质量检测系统后,检测效率提高了5倍以上,漏检率和误检率均降至1%以下。

同时,系统还能根据检测结果自动调整生产参数,实现生产过程的持续优化。

2. 预测性维护与故障诊断

场景描述:设备故障是影响生产效率和成本的重要因素。

传统维护方式依赖定期检修和事后维修,存在过度维护和维修不足的问题。

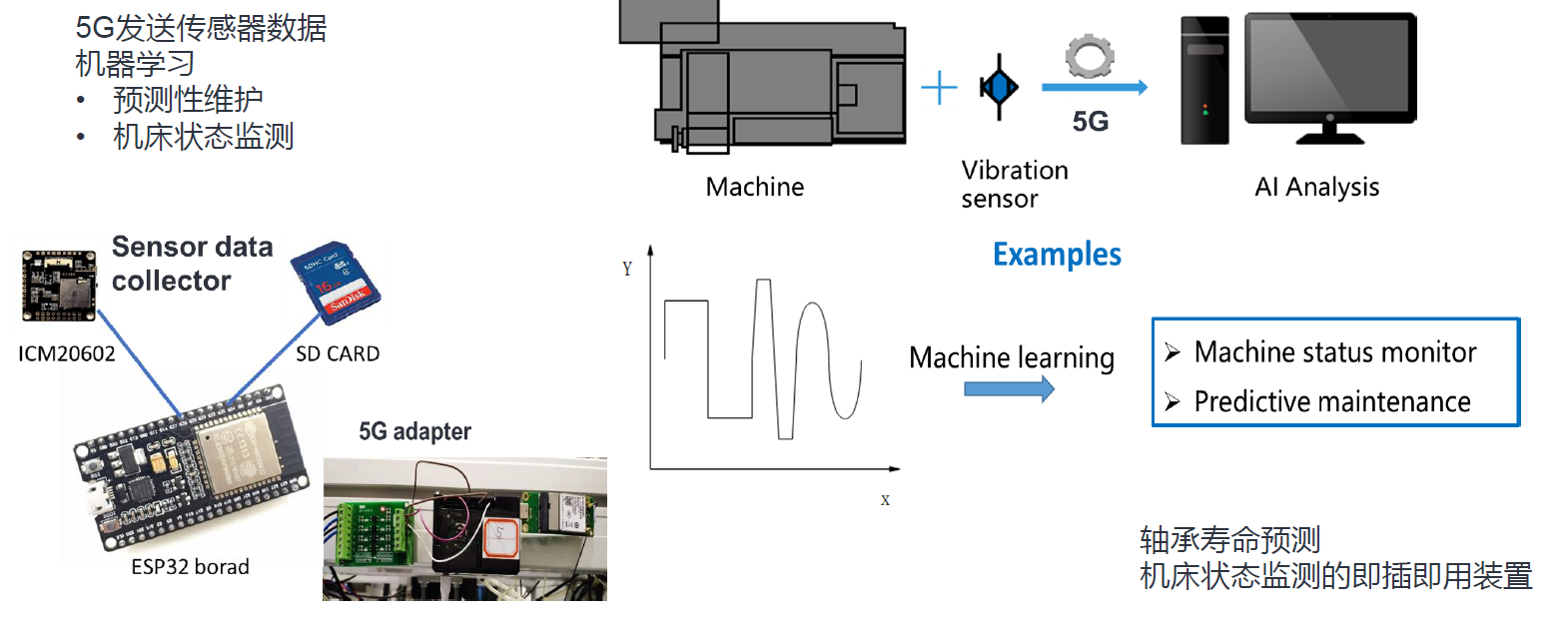

AI解决方案:利用机器学习算法对设备运行数据进行实时监测和分析,提前预测设备故障并给出维护建议。

通过安装在设备上的传感器收集振动、温度、噪声等数据,AI算法对数据进行处理和分析,识别故障模式和原因。

案例:某风电企业引入AI预测性维护系统后,设备故障率降低了40%,维护成本减少了30%。

同时,由于提前预测了故障并进行了维护,避免了因设备故障导致的生产中断和安全事故。

5G与AI的融合:打造智能制造新生态

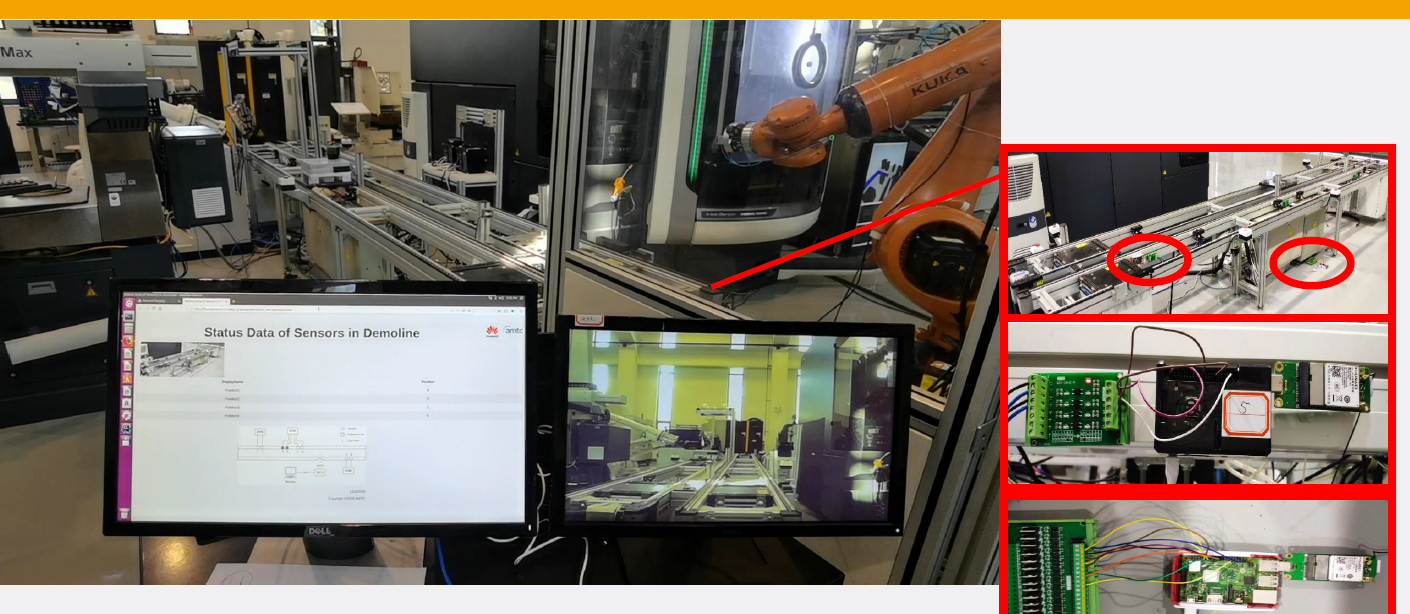

AMTC 5G/AI测试床:实践与创新平台

AMTC 5G/AI测试床作为5G与AI技术融合的实践平台,不仅展示了两者在制造业中的具体应用场景和案例,还促进了相关技术的研发与创新。

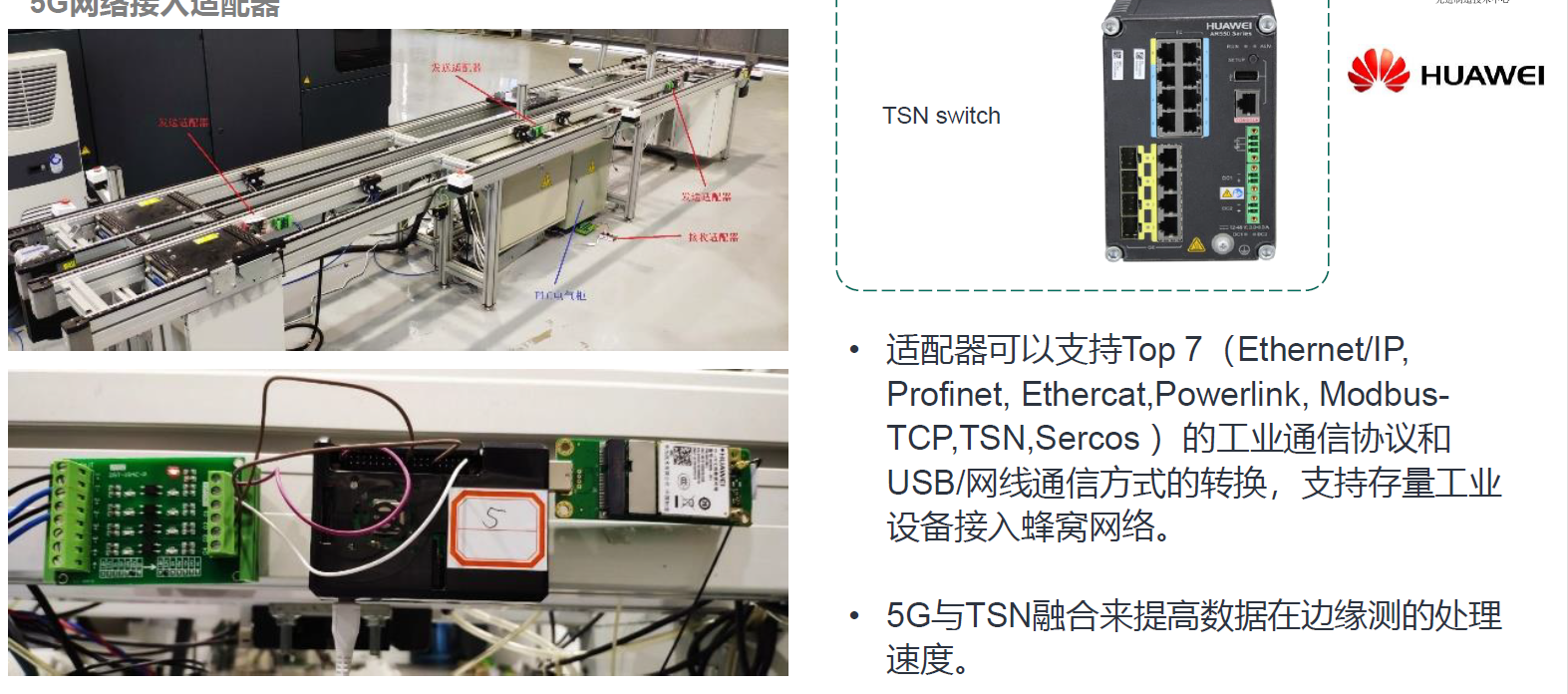

1. 多协议融合与适配器设计

场景描述:在工业现场,存在大量不同协议和接口的工业设备。

如何实现这些设备的互联互通是一个挑战。

解决方案:设计5G网络接入适配器,支持多种工业通信协议(如Ethernet/IP、Profinet、EtherCAT等)和USB/网线通信方式的转换。

适配器作为工业设备与5G网络之间的桥梁,实现了存量工业设备的便捷接入和升级。

案例:在某钢铁企业的生产线上,通过引入5G网络接入适配器,成功实现了不同协议和接口的工业设备之间的互联互通。

这不仅提高了生产线的自动化水平,还降低了维护成本。

2. 实时数据传输与处理

场景描述:在工业自动化场景中,大量传感器和执行器需要实时传输数据以支持控制决策。

传统有线通信方式存在布线复杂、成本高昂等问题;而无线通信方式则面临数据传输不稳定、时延高等挑战。

解决方案:利用5G网络的高带宽和低时延特性实现实时数据传输;结合边缘计算技术在数据源头进行初步处理和分析,减少数据传输量并提高处理效率。

案例:在某自动化仓储系统中,通过引入5G网络和边缘计算技术,实现了AGV(自动引导车)之间的实时数据传输和协同作业。

这不仅提高了物流效率,还降低了因数据传输不稳定导致的碰撞风险。

5G与AI学习工厂:人才培养与科研成果产业化

同济大学先进制造技术中心建立的5G与AI学习工厂为制造业人才培养和科研成果产业化提供了重要平台。

该工厂围绕5G与AI技术在生产中的应用展开研究与实践活动,具体包括:

1. 5G适配器设计与开发

研究内容:设计并开发支持多种工业通信协议和接口的5G网络接入适配器;研究适配器的性能优化和可靠性提升方法。

实践案例:学生团队在导师指导下完成了5G网络接入适配器的设计与开发工作,并通过实际测试验证了其性能和可靠性。

该适配器已成功应用于某企业的生产线上,实现了不同协议和接口的工业设备之间的互联互通。

2. 云/边缘计算与预测性维护

研究内容:研究云/边缘计算技术在制造业中的应用方法;开发基于AI算法的预测性维护系统,实现对设备运行状态的实时监测和故障预测。

实践案例:学生团队利用云/边缘计算技术和AI算法开发了一套预测性维护系统,并在某风电企业的生产线上进行了试点应用。

该系统通过实时监测设备运行状态数据并提前预测故障,显著降低了设备故障率和维护成本。

结论

5G与人工智能作为新一代信息技术的核心,正深刻改变着制造业的面貌。

5G技术以其超高带宽、超低时延和超大连接数能力为制造业提供了高效可靠的无线通信解决方案;而AI技术则通过模仿人类思考和活动实现了生产过程的自动化与智能化。

两者的融合不仅推动了制造业的转型升级还为制造业的未来发展开辟了广阔空间。未来随着5G标准的不断完善和AI技术的持续进步两者在制造业中的应用将更加广泛和深入为制造业的高质量发展注入强大动力。