全星QMS:破解高端制造业质量管理难题的一体化数字平台

在芯片、半导体、新能源、精密电子等高科技制造领域,企业正面临着"精度要求高、流程链路长、数据协同难"的独特挑战。

微小的检验偏差可能导致整批产品失效,跨部门稽核效率低下拖慢合规节奏,客诉处理需联动研发与生产数据却常陷入"信息孤岛"。

传统质量管理模式已难以匹配高端制造的严苛需求,而全星质量管理QMS软件系统正是为应对这一挑战而生的全面数字化解决方案。

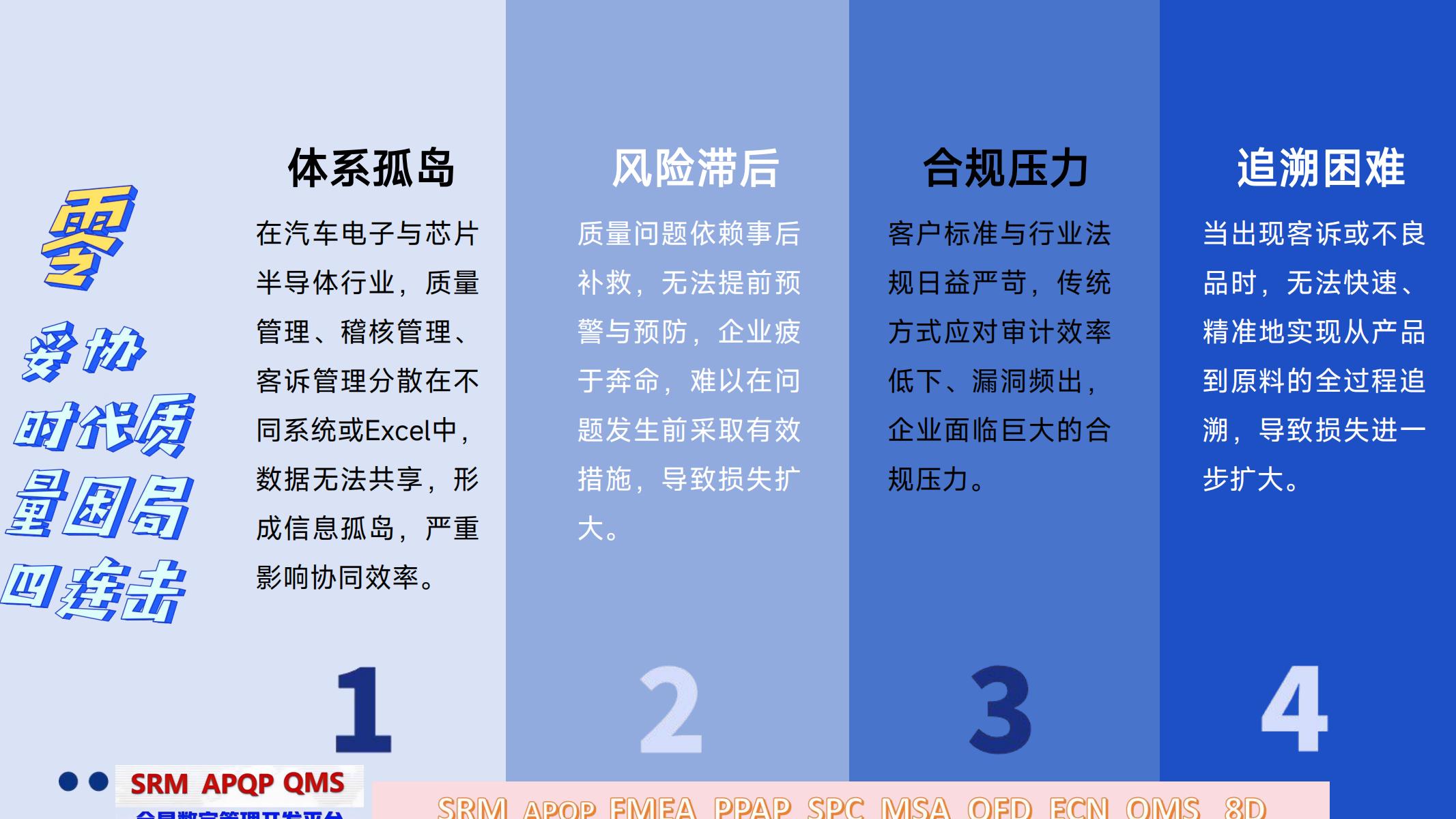

01 高端制造质量困境:传统管理模式的三大瓶颈

在高端制造领域,质量管理的核心痛点源于系统割裂与数据孤岛。

许多企业依赖纸质记录和人工统计,导致质量数据支离破碎。检验结果依赖人员主观判断,信息传递滞后,追溯时难以定位问题根源。

在稽核合规方面,企业常面临标准落地难、准备周期长的困境。

内部审核靠人工整理资料耗费大量时间,外部审核时更是需要临时拼凑合规证据,不仅效率低下,而且通过率难以保障。

客诉处理环节存在跨部门协作断层,质量问题从发现到解决需要经历漫长的沟通链条。

客户投诉信息不能及时传递到研发和生产部门,导致问题根源难以根治,类似问题反复发生。

更为根本的是,研发与质量数据割裂,研发阶段确定的标准与要求,到了量产阶段难以严格执行,而量产过程中的质量问题又不能有效反馈至研发端进行设计改进。

汽车电子芯片半导体:质量管理、稽核管理、客诉管理一体化质量管

02 一体化解决方案:三大核心模块构建质量闭环

全星QMS系统通过三大核心模块的深度整合,实现质量全流程闭环管理。

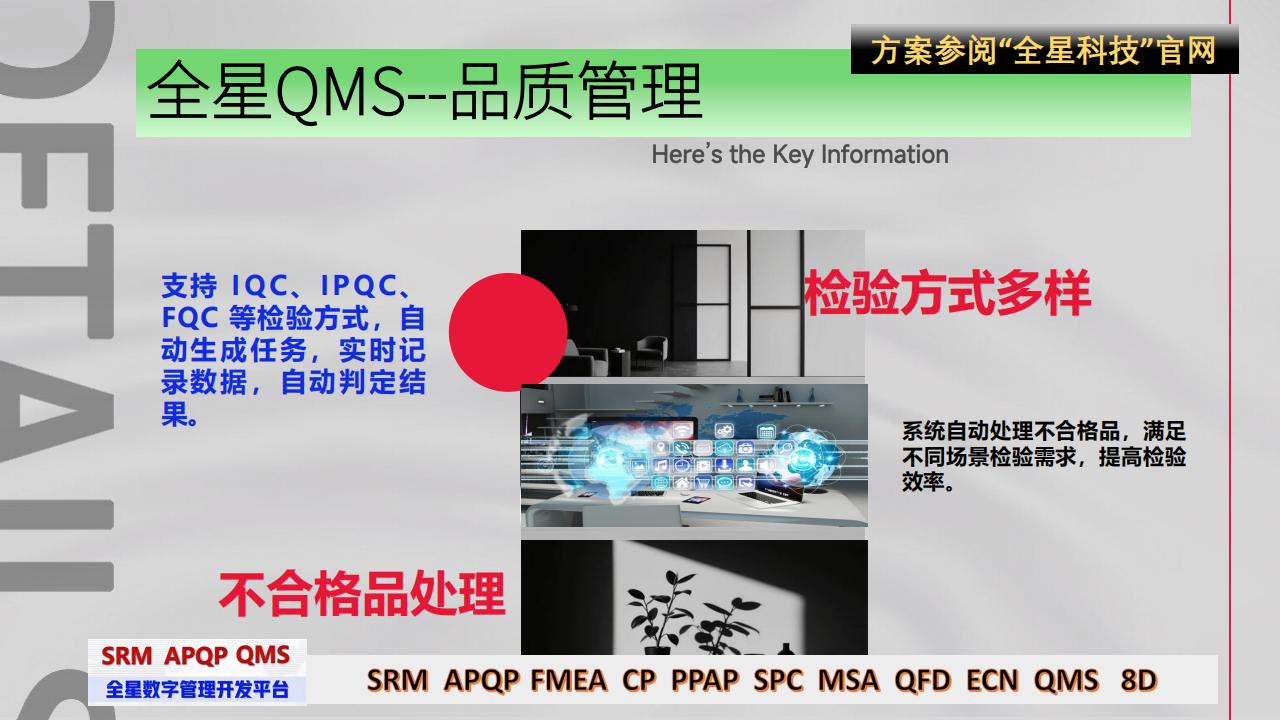

品质检验数字化:把控微米级质量关

系统支持针对芯片晶圆、精密元器件等的高精度检验需求,可自定义检验标准(如尺寸公差、性能参数),通过对接检测设备自动采集数据,避免人工记录误差。

检验数据实时比对预设标准,自动判定并生成报告。当出现不合格品时,系统立即触发"标识-隔离-处置"闭环流程,确保异常情况得到及时处理。

某半导体企业应用后,产品不良率降低32%,检验数据追溯效率提升80%。

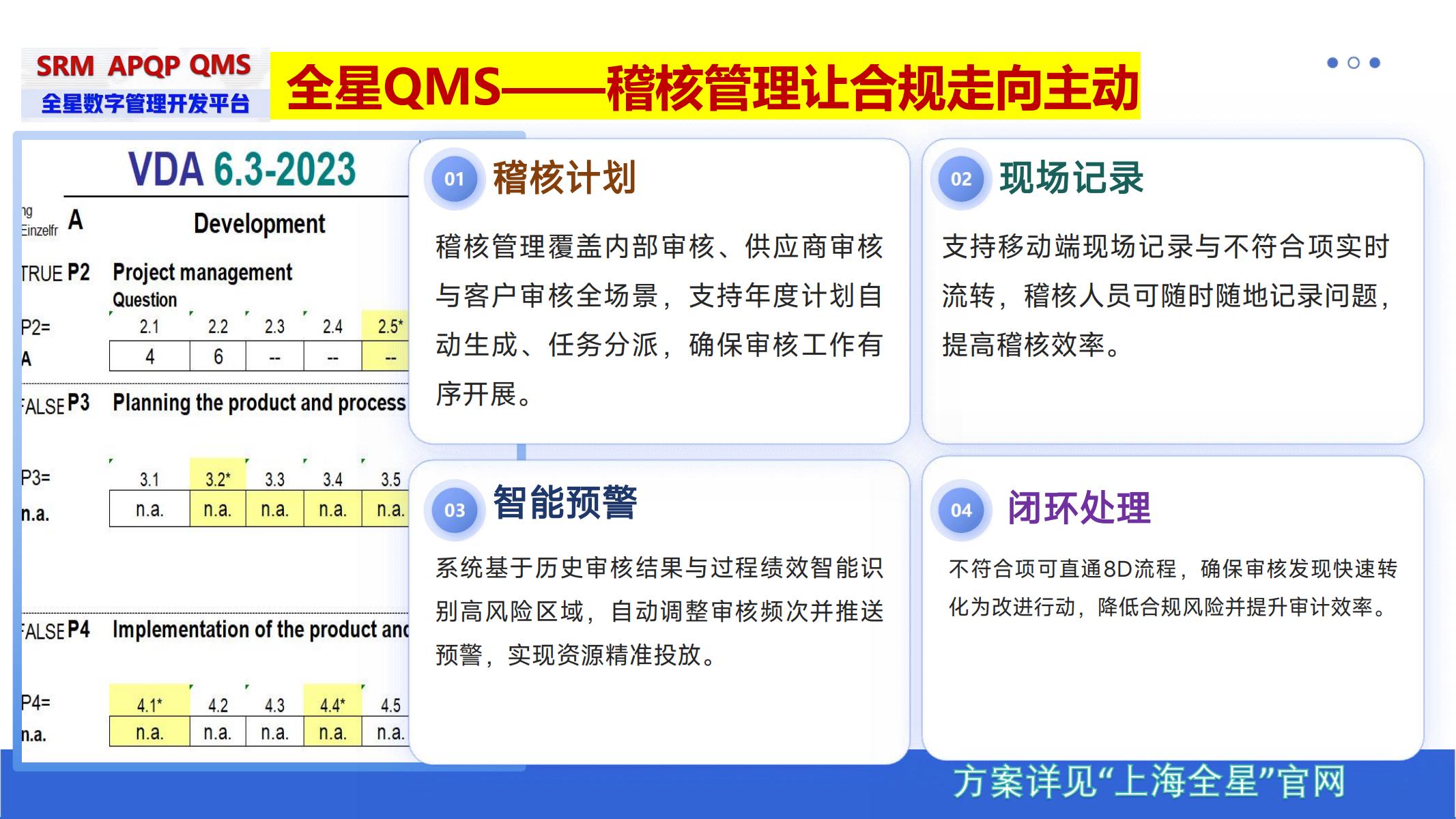

内审稽核智能化:适配高端制造合规要求

系统内置ISO 9001、IATF 16949等体系模板,支持针对研发、生产、供应链的全维度内审计划制定。

线上完成检查记录、问题整改跟踪,自动生成合规报表,满足高科技企业客户审核与行业监管需求。

某新能源企业借此将内审周期从45天缩短至15天,审核不符合项减少60%。

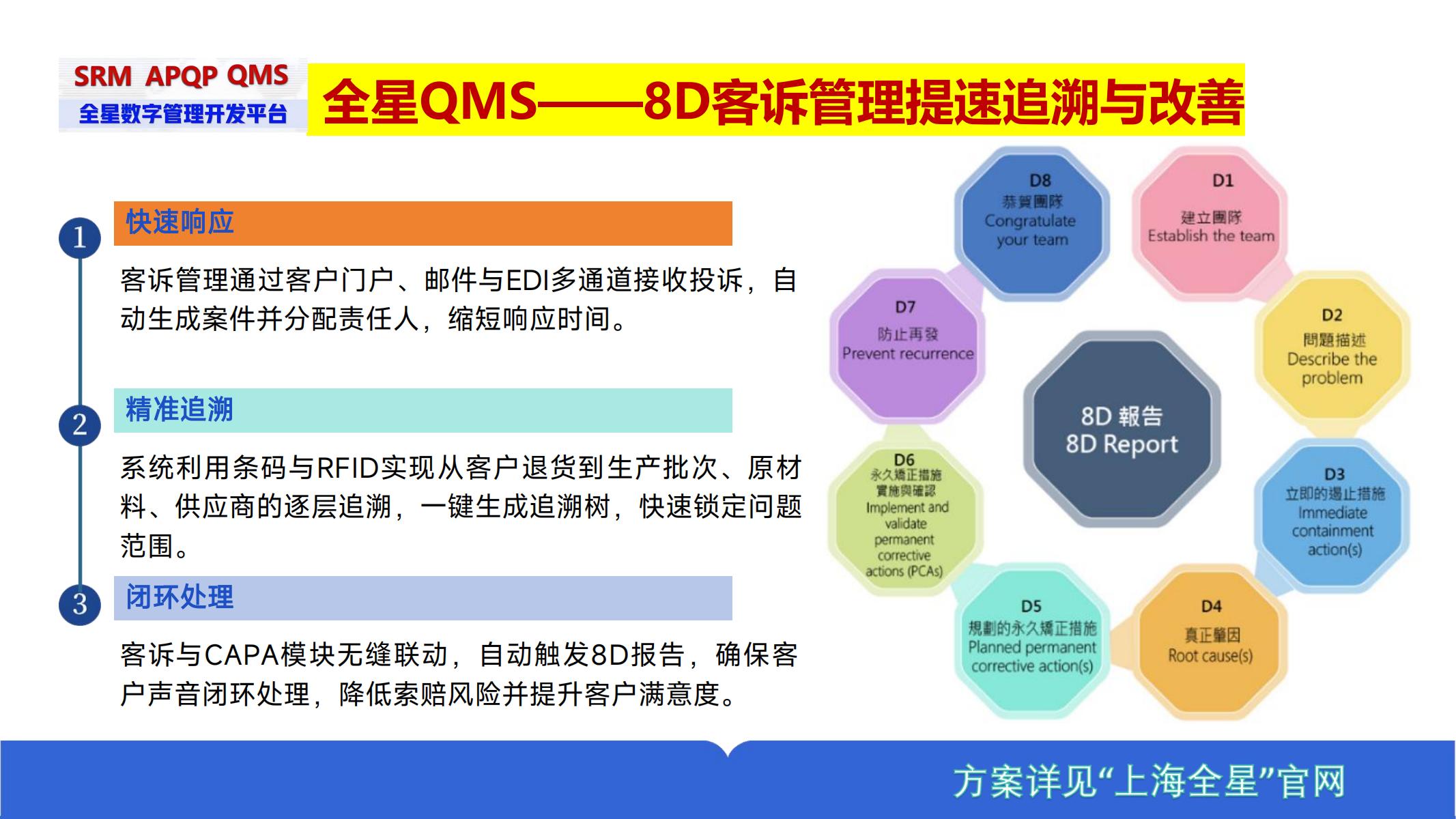

8D客诉专业化:联动全链路解决质量问题

客诉录入后,系统自动关联对应产品的检验数据、生产参数,辅助团队按8D流程深挖根本原因。

系统内置5Why分析、鱼骨图等质量工具,支持团队结构化地寻找问题根源。整改方案在线评审、效果验证数据实时同步,形成完整的"客诉-分析-整改-验证"闭环。

某精密电子企业将客诉处理周期压缩50%,客户满意度提升至98%。

03 系统集成优势:构建产品全生命周期数字生态

全星QMS系统的核心优势在于其强大的集成能力,打破系统间的数据壁垒。

无缝衔接研发APQP系统

实现"研发-质量"数据双向流转------APQP系统中的设计标准、控制计划自动同步至QMS,成为品质检验的依据。

QMS中的检验异常、客诉问题反向反馈至APQP,为研发迭代提供数据支撑。

某芯片设计企业通过此联动,将产品研发验证周期缩短25%,设计缺陷率降低40%。

兼容对接现有ERP/MES系统

可与企业已有的ERP(如SAP、用友)、MES系统实现数据互通,ERP中的物料信息、订单需求同步至QMS,确保检验计划与生产计划匹配。

MES中的生产过程数据(如设备参数、生产节拍)接入QMS,助力分析质量问题与生产环节的关联。

某新能源电池企业通过数据互通,实现"物料-生产-检验-售后"全链路追溯,质量问题定位时间从2小时缩短至10分钟。

04 实践成果:质量数据驱动制造效能提升

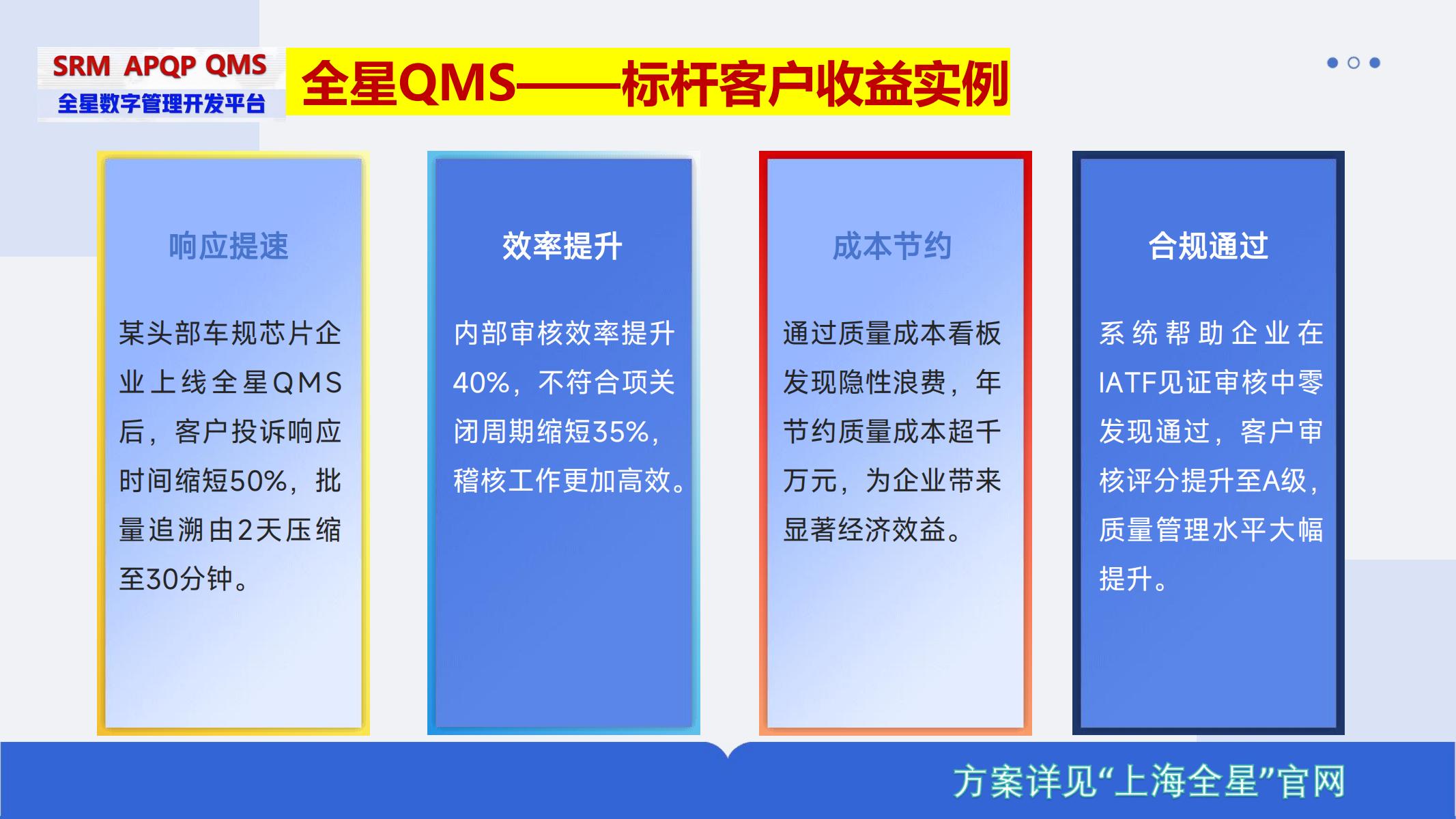

全星QMS系统在实际应用中为企业带来了可衡量的显著效益。

在质量成本方面,部署全星QMS的企业可实现质量成本降低30%以上,客户投诉响应效率提升50%,产品一次合格率提升至97%以上。

某汽车零部件企业应用后,检验数据准确率从82%提升至99.7%,漏检率近乎归零。

在效率提升方面,系统自动化流程大幅缩短问题处理周期。某电子企业客诉处理周期从18天压缩至7天,某芯片企业将审核准备时间从12天缩短至2天,通过率保持100%。

更为重要的是,系统通过数据沉淀与分析,推动企业形成PDCA循环改善机制,构建持续改进的质量文化。

从数据录入到决策洞察,从单点管控到全链协同 ------全星QMS系统已帮助多家半导体、新能源和精密制造企业构建了"全流程可控、全数据互通、全周期可追溯"的质量体系。

在智能制造与质量升级的双重驱动下,全星QMS系统 不仅仅是质量管控工具,更是企业构建质量核心竞争力 的战略伙伴。全星QMS系统 是高端制造企业应对市场变化、赢得客户信任的战略资产。