使用 Ansys Additive Solutions 释放增材制造的全部潜力

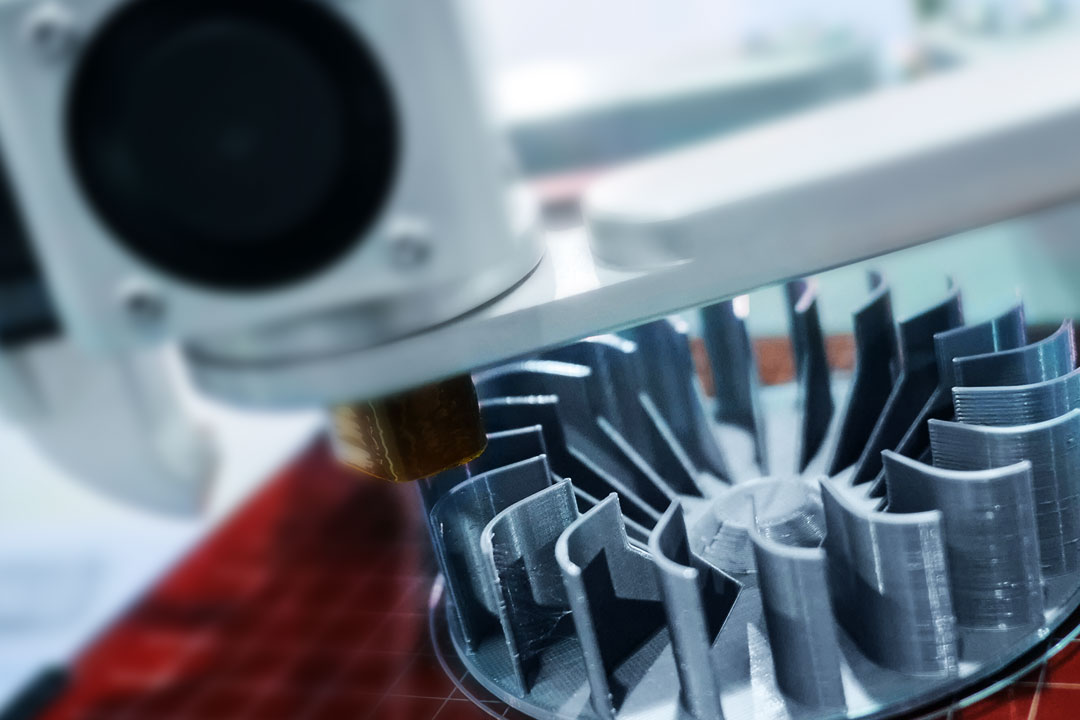

增材制造 (AM) 彻底改变了工程师设计和生产复杂部件的方式,提供了前所未有的灵活性和效率。然而,为了充分利用其优势,从设计优化到打印和后处理,在流程的每个阶段都必须采用稳健的仿真驱动方法。Ansys 提供一整套专为解决这些关键阶段而量身定制的增材解决方案,确保精度、可靠性和性能。在这篇博客中,我们将探讨从工艺仿真到材料分析的每种Ansys Additive产品如何在增强增材制造工作流程、最大限度地降低风险和最大限度地提高打印成功率方面发挥关键作用。

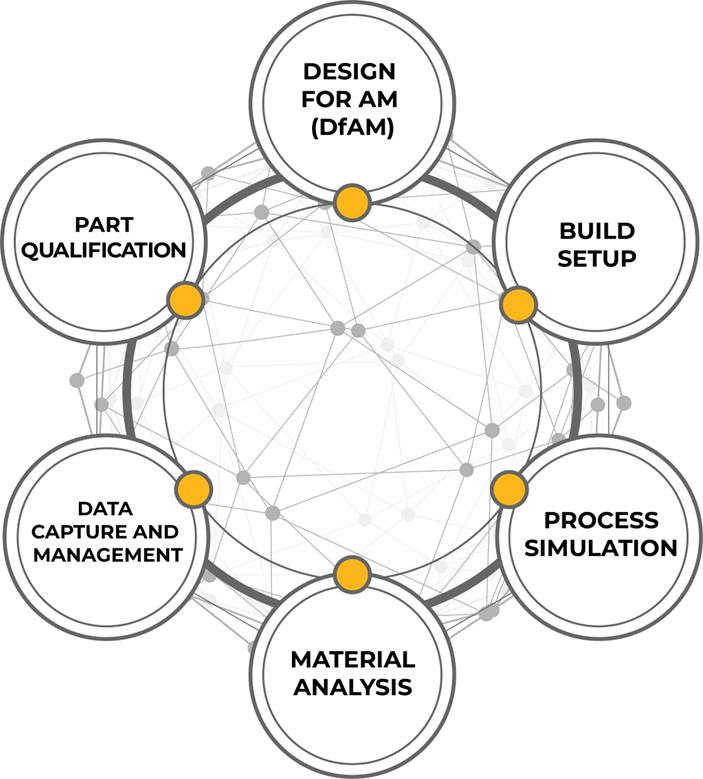

增材制造领域

让我们看看 Ansys 工具如何管理增材制造生态系统:

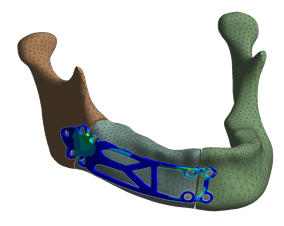

- 增材制造设计 (DfAM)。 专门针对增材制造 (AM) 流程优化设计的工程方法,而不是简单地将传统设计应用于 3D 打印。DfAM 利用增材制造的独特功能,例如复杂的几何形状、轻质结构和材料效率,来提高性能,同时减轻重量、降低成本和缩短生产时间。DfAM 的关键原则包括拓扑优化、晶格结构、部件整合和最大限度地减少支撑材料,以提高可制造性和后处理能力。这里的重要工具是 Discovery 和 Mechanical。 第一种允许快速几何修改、晶格和轻量级几何体创建,并轻松优化针对增材制造优化的复杂形状。拓扑优化工具可帮助工程师生成轻量级有机结构,在保持强度的同时减少材料使用。对于此任务,可以使用 Discovery 和 Mechanical。假体是生物医学应用中拓扑优化的一个众所周知的例子。

-

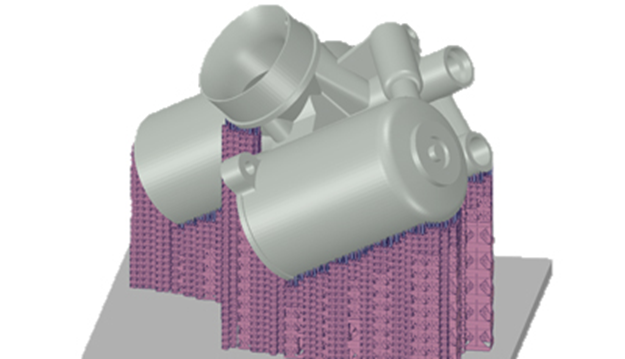

构建设置 是指打印前的准备过程,可确保成功和高效的构建。它包括定向部件、将多个部件放置在构建板上、生成支撑结构以及定义打印参数,例如层厚、扫描策略和材料设置。正确的构建设置对于最大限度地减少变形、优化材质使用和减少后处理工作至关重要。

Ansys Additive Prep 是一款工具,可让您准备将要增材制造的零件。Additive Prep 内置于 Ansys SpaceClaim 中,并紧密集成到增材制造工作流程中,无论您是通过仿真增材制造流程还是将部件直接发送到构建室来继续工作流程。根据构建时间、支撑量和变形趋势等优先级确定零件的方向,然后为它们自动生成支撑。调整构建策略和参数,生成构建文件,然后在 Slice Viewer 中查看切片中的扫描向量或构建中的切片并为其添加动画效果。生成的最佳方向的零件和支撑以及相关的扫描模式可以进行打印或使用 Additive Print 或 Mechanical 进行模拟。在图像中,支持由 Ansys Additive Prep 生成的几何图形。

-

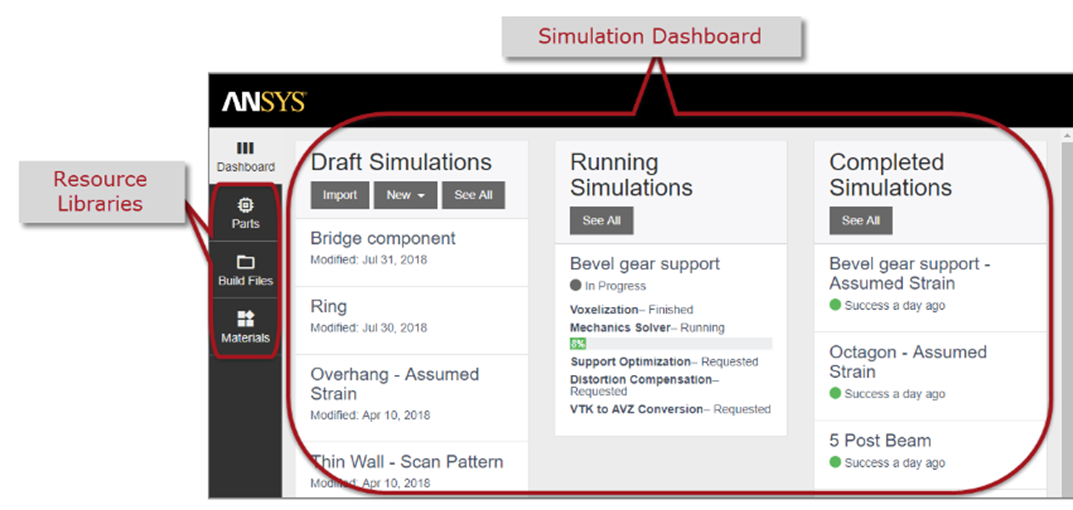

增材制造中的流程仿真 涉及使用计算模型来预测和分析打印过程中发生的物理现象。它可以帮助工程师了解热效应、残余应力、变形和潜在缺陷,例如翘曲、过热或未熔合。通过仿真热分布、材料行为和支撑相互作用等因素,流程仿真可以在打印前优化构建参数、部件方向和支撑结构。这减少了昂贵的试错迭代,提高了零件质量,并确保了增材制造生产中更高的可靠性和可重复性。

Ansys Additive Print 等工具------供 3D 打印机作员快速仿真部件的独立工具,通过预测部件变形踏板、推荐和验证构建准备(方向和支持需求)、减少原型测试

包含在 Additive Print 和 Additive Suite 许可证中,确保他们能够成功打印。可以在 Ansys Mechanical 中执行更高级的仿真,以预测零件中的宏观变形和应力,以防止构建失败,并提供趋势数据以改进增材制造设计,包括使用不同的附加组件进行零件定向和支撑放置和尺寸调整:

在激光粉末床熔融 (LPBF)(也称为 DMLM、DMLS 或 SLM)中,沉积了一层薄薄的金属粉末,高度聚焦的激光束熔化粉末,将其熔化到前一层。这个过程逐层重复,形成一个实心零件。第一层沉积在构建板或基材上,为结构提供基础。

在定向能量沉积 (DED)(也称为 LENS、EBAM、® WAAM 或 LDT)中,激光或电子束在先前固化的材料上形成熔池,其中引入吹塑粉末或馈线以添加材料。与从粉末床构建部件的 LPBF 不同,DED 支持局部材料沉积,使其适用于维修、涂层和更大的结构。

PBF 和 DED 工艺都会产生高温和陡峭的热梯度,从而导致过热、变形和残余应力。这些应力会导致显著变形,干扰后续的层沉积,甚至导致裂纹和部件从构建板上脱落。此外,一旦部件从构建板上移除,残余应力就会引入进一步的变形,从而导致偏离预期的几何形状。

烧结工艺仿真有助于预测复杂部件的收缩和重力翘曲,减少设计过程中的试错,同时扩大可行几何形状的范围。一旦材料系统得到良好的校准并获得可重复的结果,就可以应用补偿算法来修改设计,确保最终形状符合尺寸规格。

众所周知,CAD 模型通常需要进行调整以补偿制造过程中发生的变形。仿真软件中的失真补偿是校正这些偏差的有力工具。实现变形补偿几何体的过程可能涉及单个求解或需要多次迭代,具体取决于应用程序和容差要求。选择合适的方法取决于材料属性、制造约束和最终零件规格等因素。

-

材料分析。 该工具为科学家提供了一个探索性环境,托管在与 Additive Print 相同的独立界面中。增材制造科学的目标是在给定 LPBF 机器和材料的情况下,确定用于构建零件的最佳工艺参数组合。您从单珠参数模拟开始此探索,以根据熔池尺寸将工艺参数组合缩小到较少数量的可接受候选者。通常,您需要使用从单珠仿真中选择的参数进行孔隙率模拟,以确定与这些工艺参数相关的熔融孔隙率不足。最后,微观结构模拟揭示了有关晶粒图案的信息,可以与电子背散射衍射 (EBSD) 实验室测试进行比较。

-

-

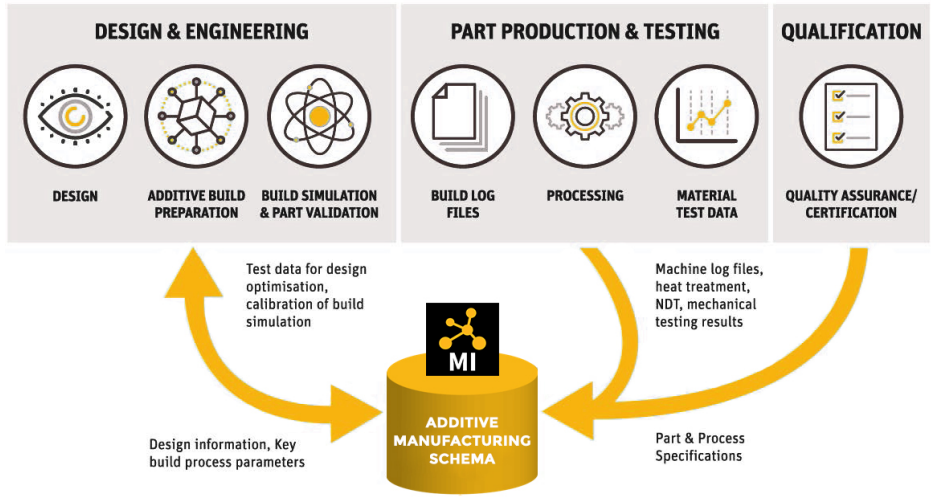

数据捕获和管理。 Ansys Granta 通过提供全面的材料数据管理解决方案,在增材制造周期的数据捕获和分析步骤中发挥着重要作用。借助 Ansys Granta MI ,工程师可以从其增材制造项目中捕获和分析正确的信息,这有助于更快地将解决方案推向市场,并提高对关键流程和属性关系的理解。将易于使用的机器学习集成到 Granta MI 中,减少了增材制造的试错,优化了数据和项目知识。此外,Granta MI 确保从测试实验室到设计数据的高效、可追溯的材料测试和分析过程,从而最大限度地提高投资回报。这在增材制造中尤为重要,因为了解材料特性和工艺参数对于零件鉴定和充分发挥技术潜力至关重要。

-

零件鉴定。 ANSYS 生态系统通过集成设计验证、结构和热分析以及文档控制来确保高质量、可认证的零件,在增材制造 (AM) 的零件鉴定中发挥着至关重要的作用。ANSYS Additive Suite 使工程师能够通过拓扑优化和失真补偿来验证设计,从而确保可制造性。ANSYS Mechanical 和 Fluent 可执行结构和热分析,预测应力、残余应变和热量分布,以防止故障。ANSYS Granta MI 通过捕获材料数据、工艺参数和测试结果来确保可追溯性,从而简化航空航天和医疗设备等行业的文档控制和合规性认证。这种整体方法可最大限度地减少试错,降低成本并加快增材制造零件的审批速度。

结论

Ansys Additive Solutions提供了一种强大的仿真驱动型方法,以释放增材制造(AM) 的全部潜力。通过集成设计验证、构建准备、工艺仿真、材料分析和数据管理 ,Ansys 可确保整个增材制造工作流程的精度、可靠性和效率。从 DfAM 原理和拓扑优化 到热应力预测和变形补偿 ,Ansys 工具可帮助工程师减少试错,优化部件性能,并加快部件鉴定和认证 。通过利用 Granta MI 进行数据可追溯性,利用 Additive Suite 进行高级仿真,制造商可以自信地生产高质量、可认证的部件,同时最大限度地降低生产风险和成本。