AC4模式是在PLC内做位置控制,伺服驱动器只进行速度控制,因此走AC4模式需要进行工艺组态配置来进行位置控制,S7-1200PLC工艺对象支持为3且支持RT模式。

当前使用的PLC为1214 DC/DC/DC,伺服使用禾川SV-X5E总线伺服

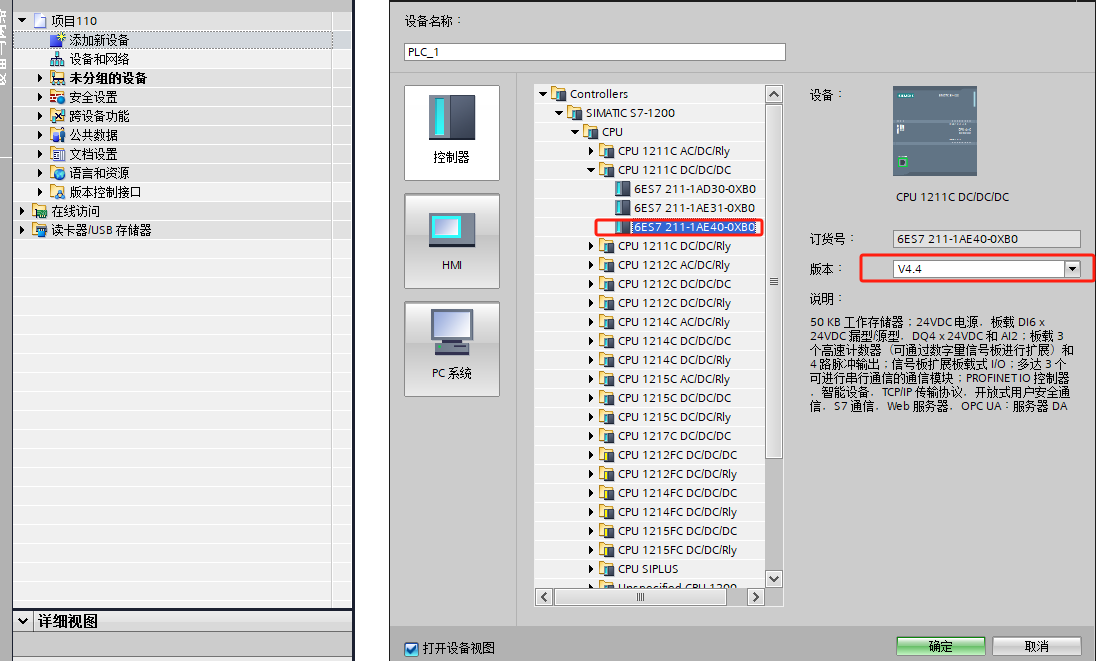

1.打开博图,建立工程,创建新项目,选择PLC型号及软件版本

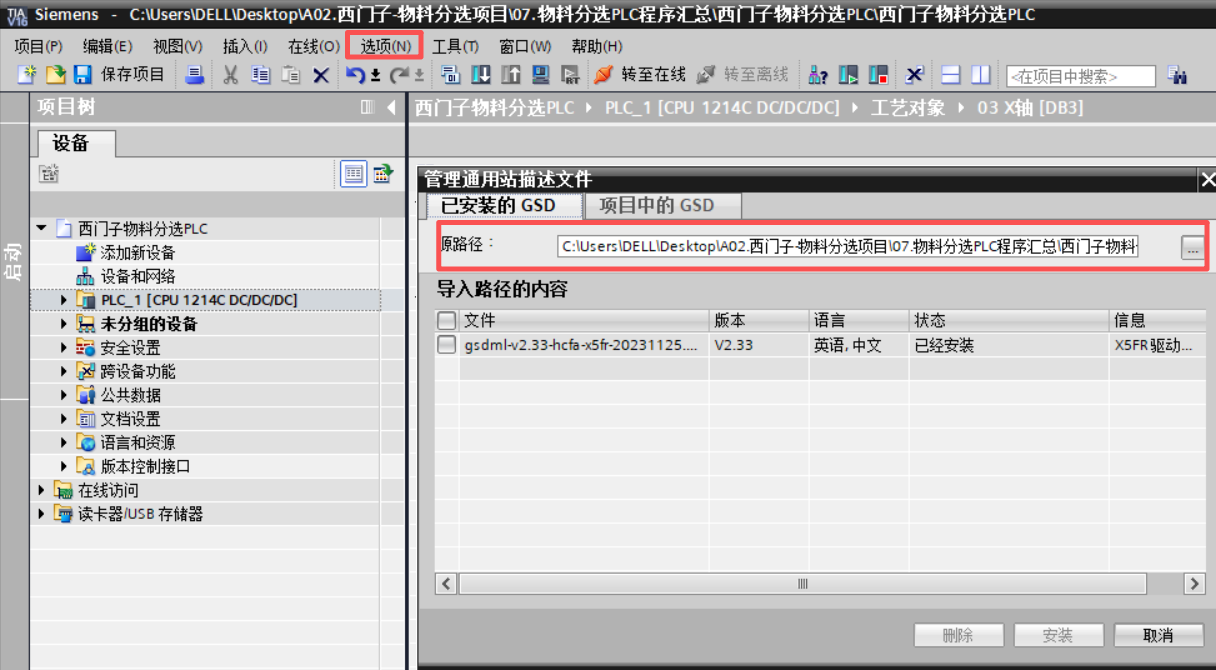

2.点击"选项",选择"管理通用站描述文件",导入禾川总线伺服对应的GSD文件

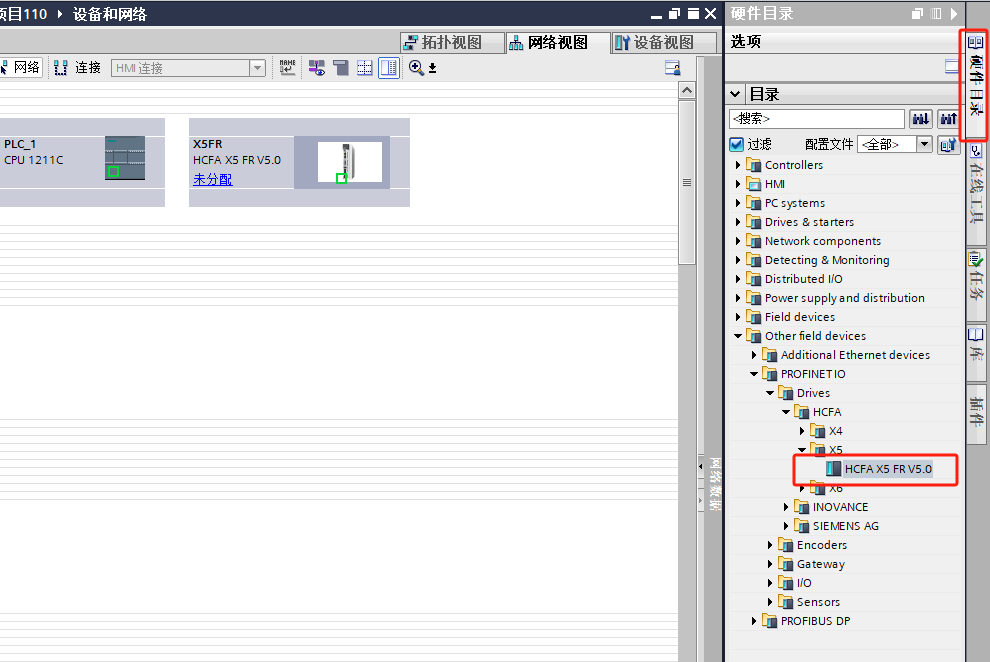

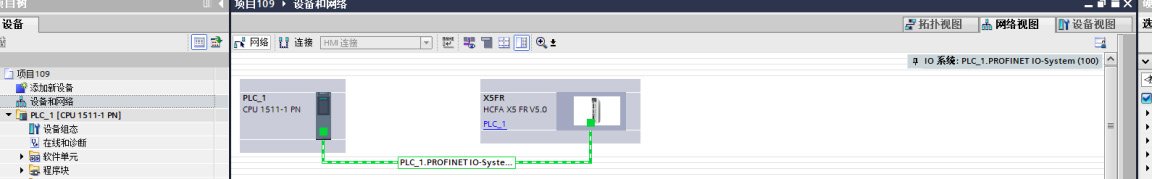

3.安装好GSD文件后,将X5FR拖入网络视图

4.在网络视图中,单击"未分配"并选择"PLC_1.PROFINET Interface_1"

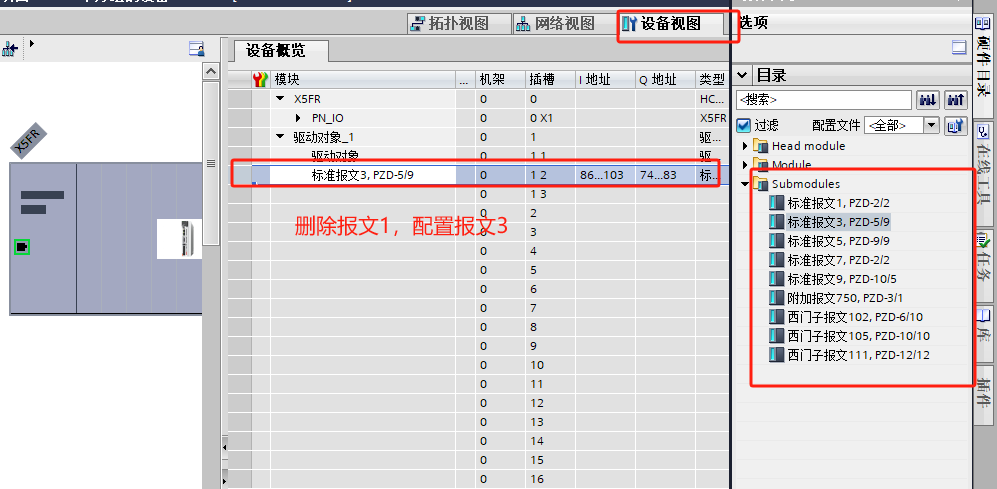

5.在HCFA X5FR的"设备视图"中,从子模块中选择"标准报文3"

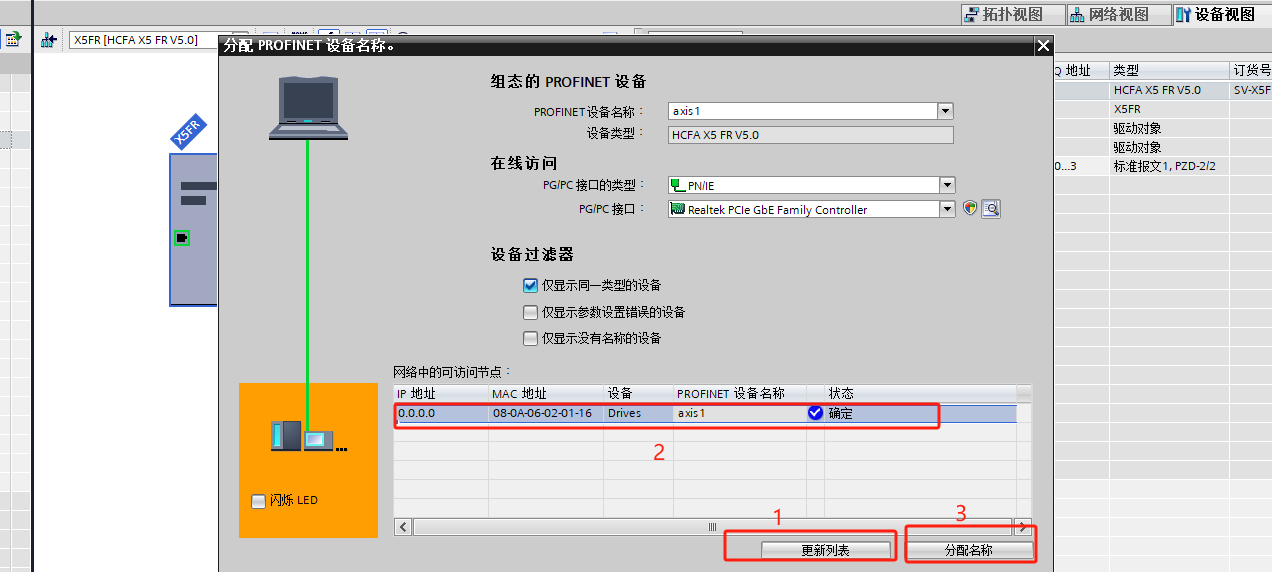

6.通过博图的设备视图的设备上点击右键"分配设备名称"

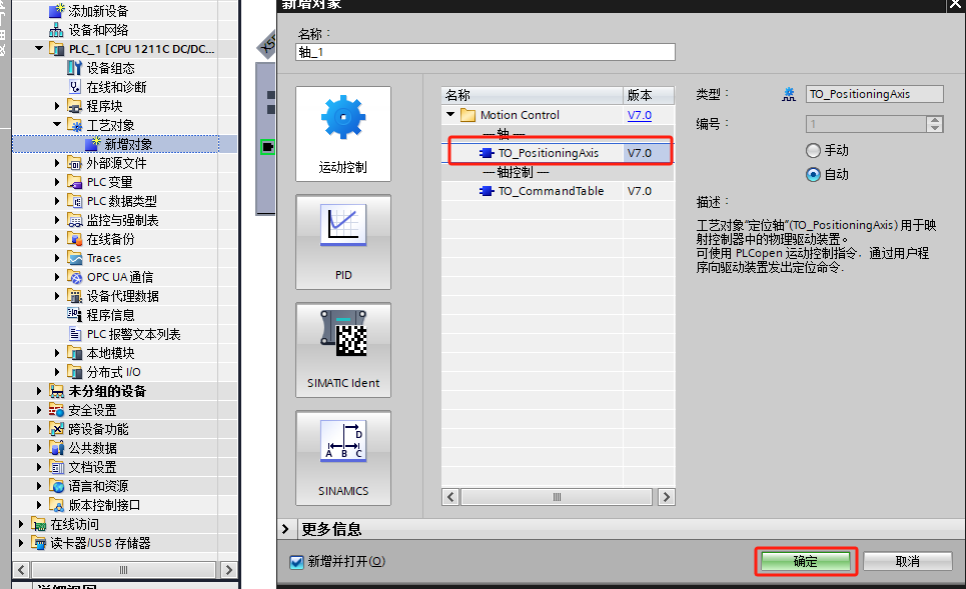

7.建立工艺对象:在左侧"工艺对象"列表下双击"插入新对象"。在弹出的"新增对象"对话框中选择"TO_PositioningAxis",并为新增对象命名。

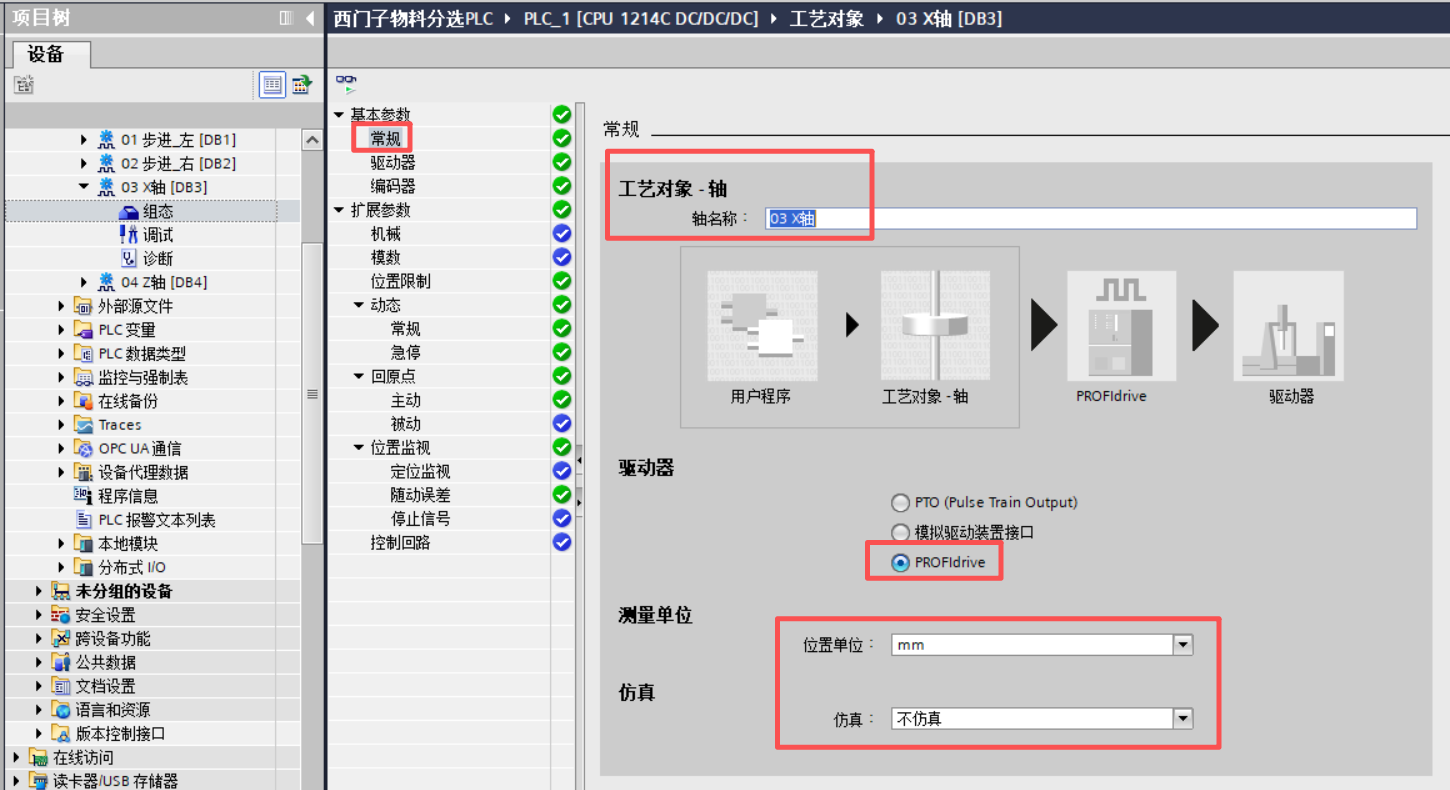

8.工艺对象配置-基本参数(常规)

**(1)轴名称:**可以为新添加的轴重新命名;

**(2)驱动器类型:**总线伺服选择"PROFIdrive";通过 PROFINET/PROFIBUS 连接驱动装置,控制器和驱动器之间通过 PROFIdrive 报文进行通信。

**(3)位置单位:**一般选择"mm",看最终负载是丝杆还是转盘;仿真选择"不仿真";

(在下拉列表中,选择是否仿真驱动器和编码器,模拟量驱动接口或 PROFIdrive 驱动装置均可仿真。在仿真模式下,不需要对驱动装置和编码器进行硬件配置,设定值不会输出到驱动器,也不从驱动器/编码器读取实际值,硬件限位开关和原点开关不产生任何影响。)

**注意:**该仿真模式是用在装载到真实 CPU 的,而并非装载到 PLCSIM 的,PLCSIM 不支持仿真 S7-1200 运动控制。

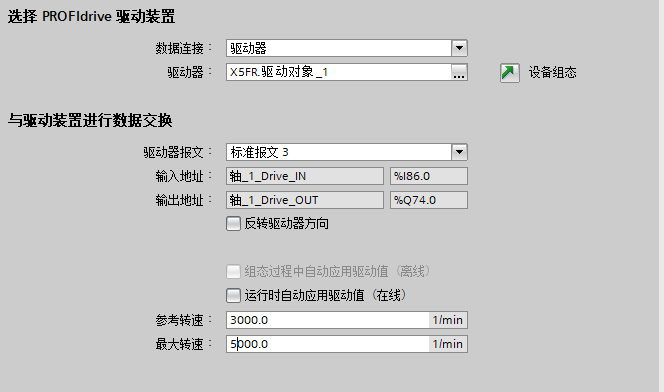

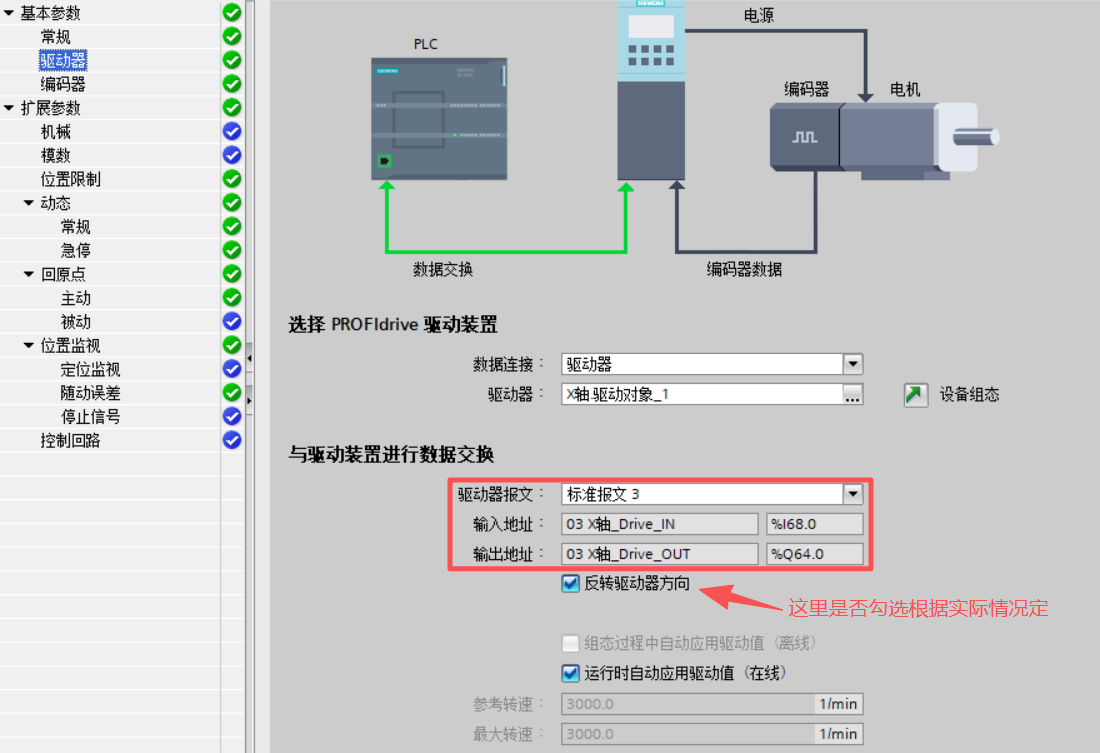

9.工艺对象配置-基本参数(驱动器)

(1)在"基本参数"的"驱动器"页面下,需要选择驱动器;

(2)在选择好驱动器之后,可以对数据交换的参数进行配置,默认自动上传,上传出错时可以手动设置参考速度和最大速度;

(3)上传不成功时手动设置参数,看电机的额定转速(18.08)和最大转速(18.09);

从驱动装置的组态中获取最大速度。通过总线可传送的参考速度范围为 -200% 到 +200% ,最大速度最多为参考速度的两倍。

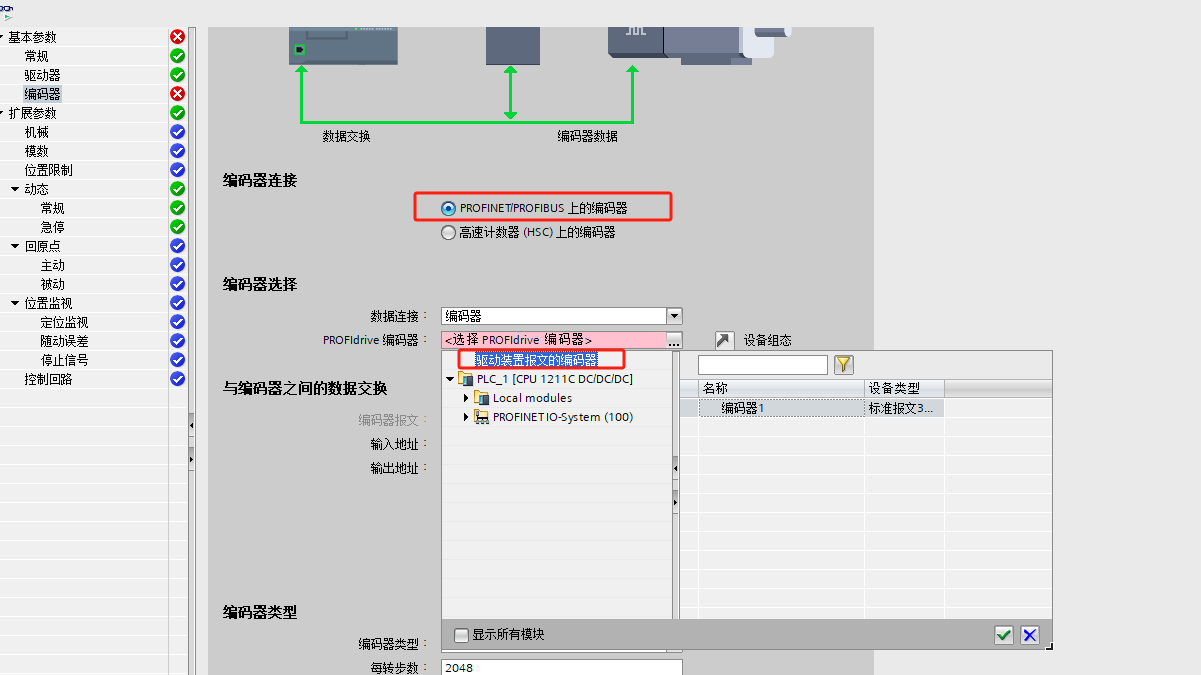

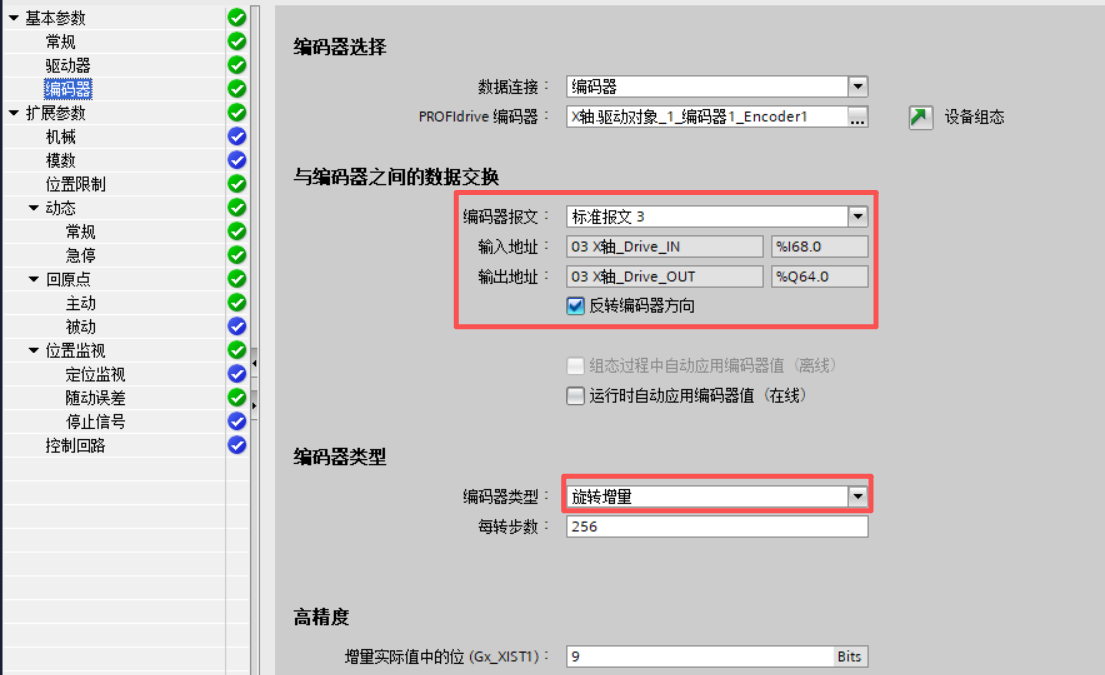

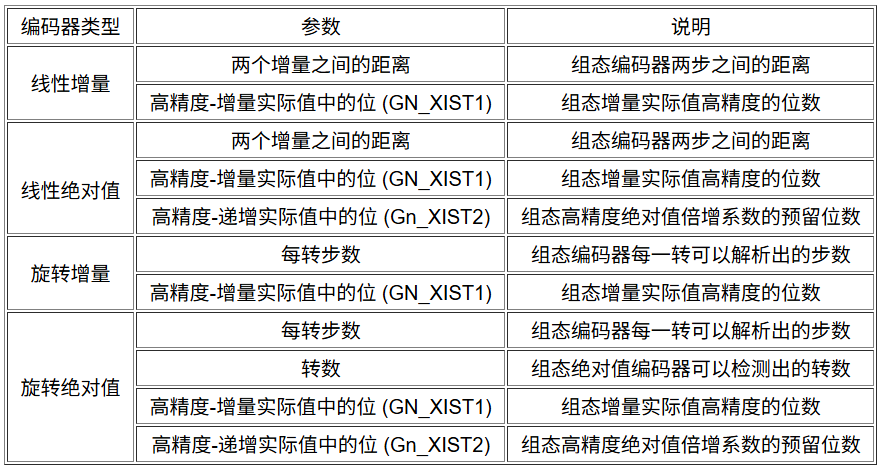

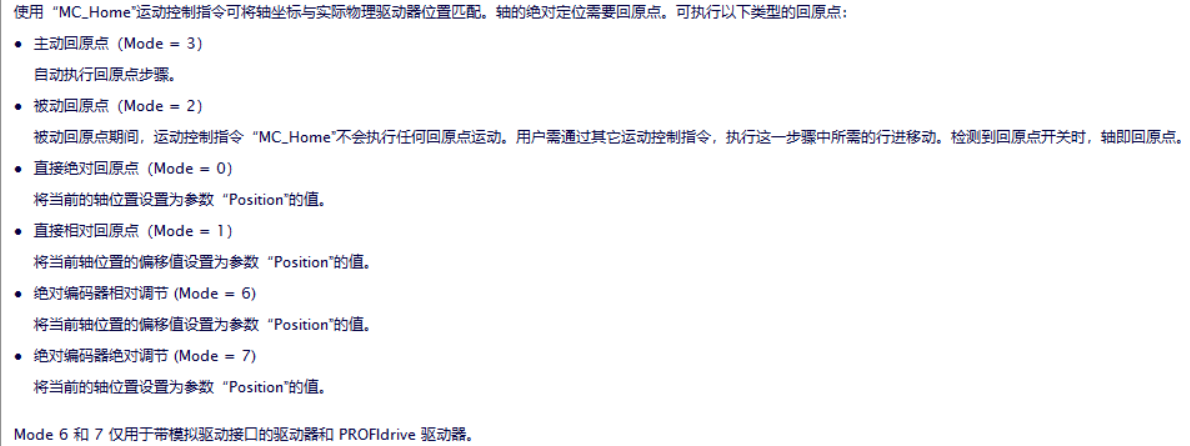

10.工艺对象配置-基本参数(编码器)

(1)选择编码器连接方式,对于本项目我们选择"驱动装置上的编码器";(高速计数器上的编码器:将输入的计数脉冲信号转换为更紧凑的编码形式)

(2)配置编码器的类型(旋转增量或者旋转绝对值)以及编码参数设置,可勾选自动上传;

注意:

①如果使用编码器为绝对值编码器,并且组态为绝对值编码器,则无法使用主动回原点和被动回原点功能。

②如果使用编码器为绝对值编码器,但是组态为增量编码器,此时可以使用主动回原点和被动回原点,但是无法使用 MC_HOME 指令的模式 6 和模式 7,也就是无法实现位置值的断电保持。

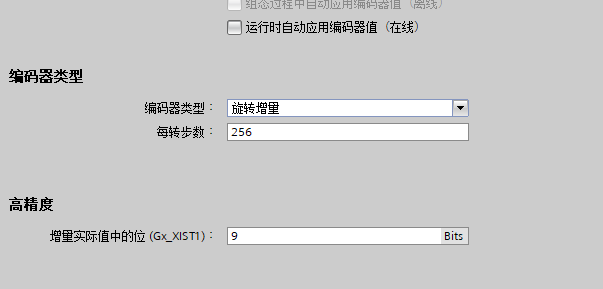

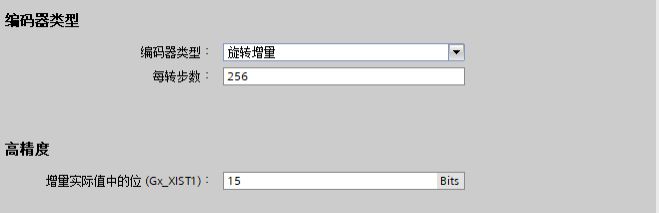

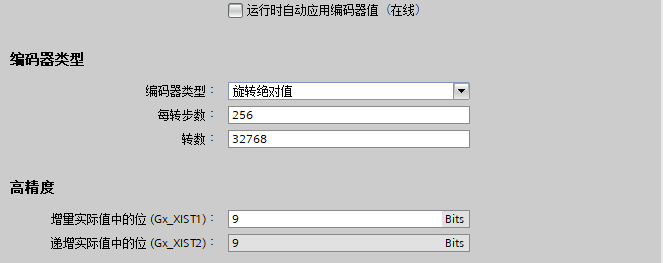

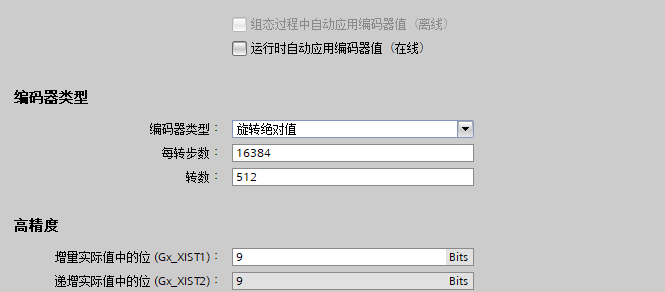

(3)对于禾川伺服,需要手动设置编码器参数(禾川X系列的驱动器适配电机基本都是17位的,禾川Y系列的驱动器适配电机基本都是23位的)

17位电机增量系统设置:

23位电机增量系统设置:

17位电机绝对值系统设置:

23位电机绝对值系统设置:

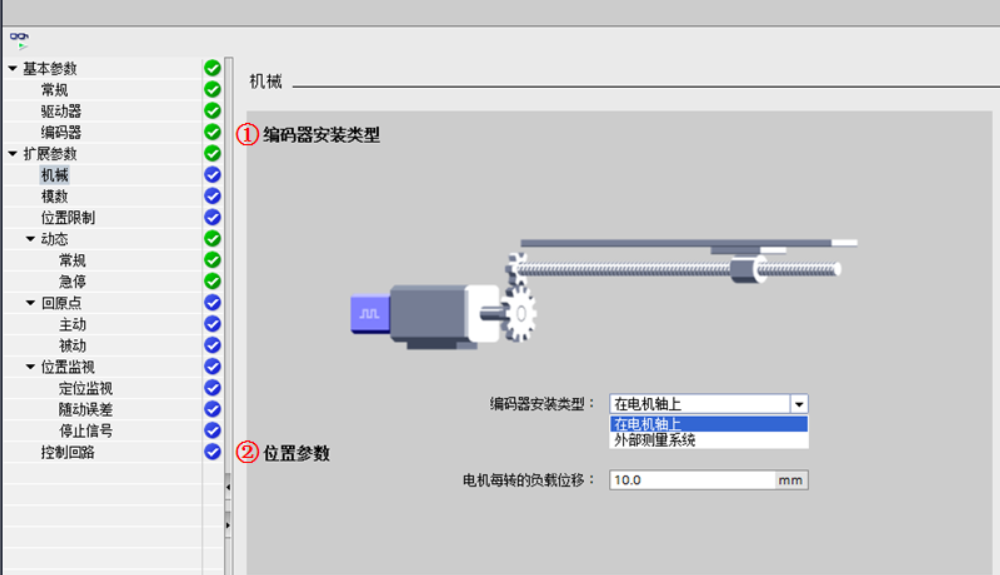

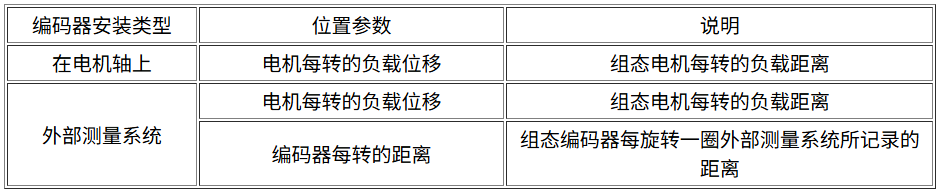

11.工艺对象配置-拓展参数(机械)

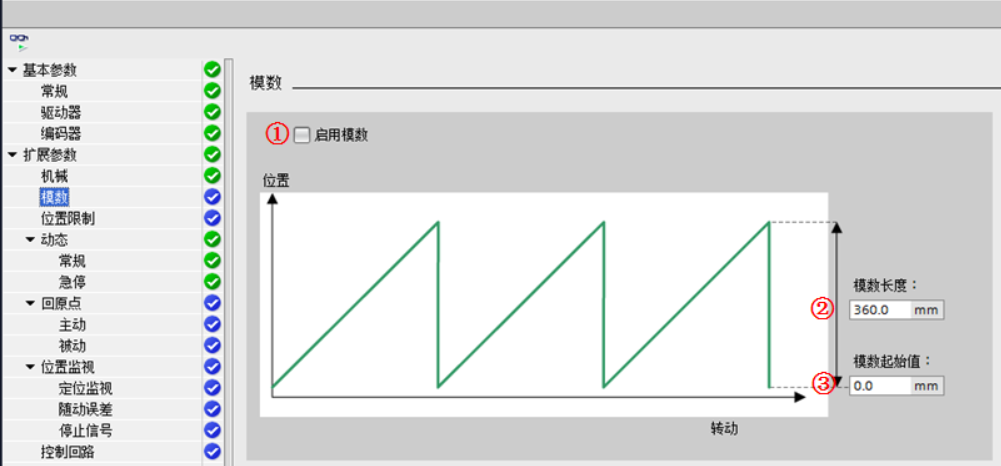

12.工艺对象配置-拓展参数(模数)

**①"启用模数":**激活"模数"设置时,会将工艺对象的位置值映射到由"模数起始值"和"模数长度"定义的递归数值区间内;

**②"模数长度":**定义模数范围的长度;

**③"模数起始值":**定义模数运算范围的起始位置;

例如:为将旋转轴的位置值限制为一整圈,将"模数起始值"定义为 0°、"模数长度"定义为 360°。这时,位置值将映射到 0° 到 359.999° 模数范围内,如果轴目标位置为 400°,则到达的实际位置为 40°。图 5 中示例中,不启用模数,此时如果轴只沿一个方向移动,则位置值将持续增大。

我们现在负载为丝杆轴,因此不勾选"模数"。

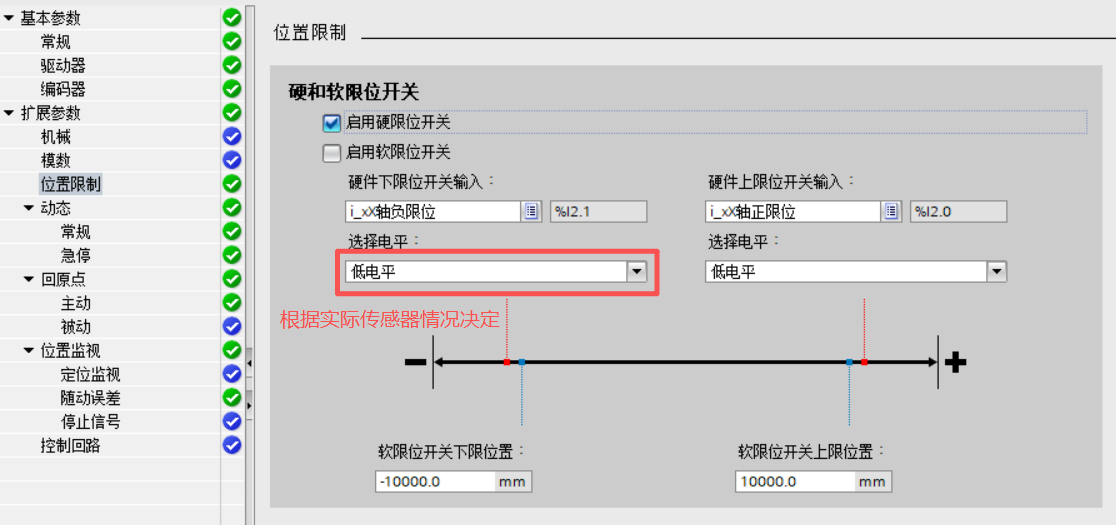

13.工艺对象配置-拓展参数(位置限制)

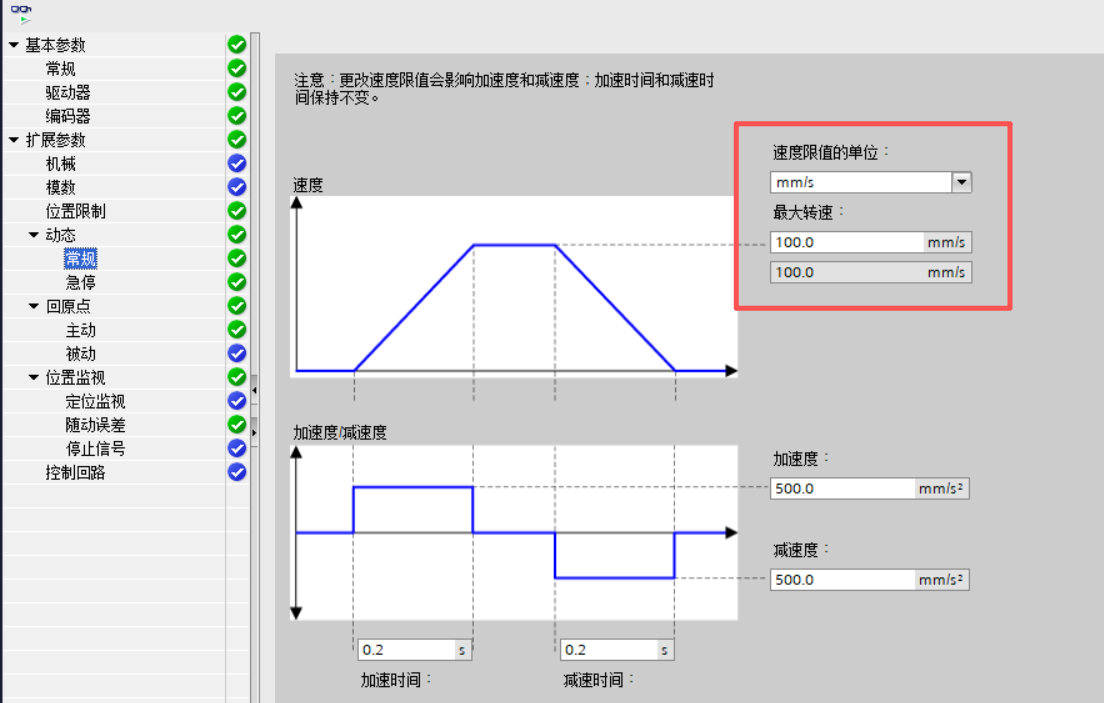

14.工艺对象配置-拓展参数-动态-常规

这里的最大转速和加减速度看情况设置即可,伺服可以快一些。

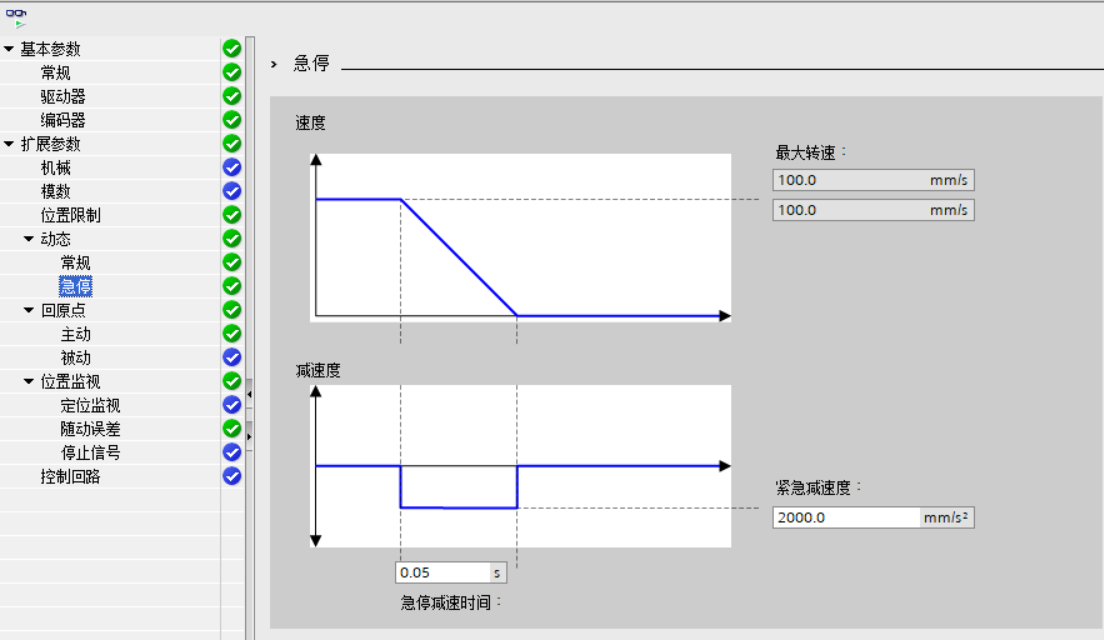

15.工艺对象配置-拓展参数-动态-急停

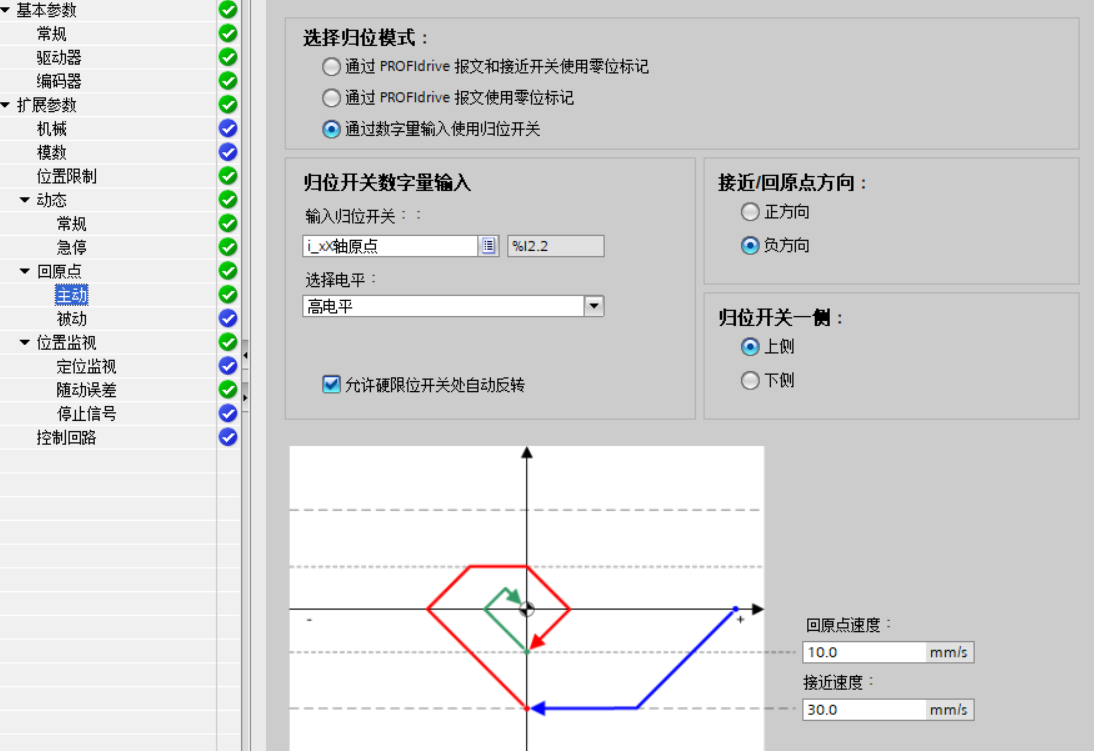

16.工艺对象配置-拓展参数-回原点-主动

与开环运动控制相比,增加了"选择归位模式"设置;

①"通过PROFIdrive报文和接近开关使用零位标记": 主动回原点开始后,在指定的回原点方向上轴加速到组态的"逼近速度"并以该速度搜索原点开关。检测到原点开关后,轴以组态的"参考速度"逼近零位标记 。到达零位标记后,轴将以"逼近速度"移动到"起始位置偏移量"位置,将当前的轴位置设置为起始位置。起始位置由运动控制指令"MC_Home"的 Position 参数指定;(单纯使用编码器的零脉冲进行回零)

② "通过PROFIdrive报文使用零位标记": 在指定的回原点方向上以组态的"参考速度"到达零位标记后,轴将以"逼近速度"移动到"起始位置偏移量"位置,将当前的轴位置设置为起始位置。起始位置由运动控制指令"MC_Home"的 Position 参数指定;

③"通过数字量输入使用原点开关": 在指定的回原点方向上轴加速到组态的"逼近速度"并以该速度搜索原点开关。检测到原点开关后,轴以组态的"参考速度"逼近组态的参考点开关侧。到达组态的参考点开关侧后,轴以"逼近速度"移动到起始位置偏移量指定的位置,并将当前的轴位置设置为起始位置。起始位置由运动控制指令"MC_Home"的 Position 参数中指定。其他参数设置参考开环运动控制设置。(单纯使用零点开关回零进行回零,用于编码器没有零脉冲或者对精度要求不高的情况)

**注意:**对于闭环控制,原点开关数字量输入可以使用本体及信号板以外的 DI 点。

为什么说是零参考点不是0呢,因为这个变量可以任意设置,可以是10,也可以是-100。同时也可以设置一个起始点位置偏移量,比如这个变量是5mm,意思是说找到零脉冲后再移动5mm停下的位置设为零参考点。以上说的回零方式逼近方向(寻找零点开关的方向)为正,回零方向(寻找零脉冲的方向)为负,这两个方向是可以设置的。

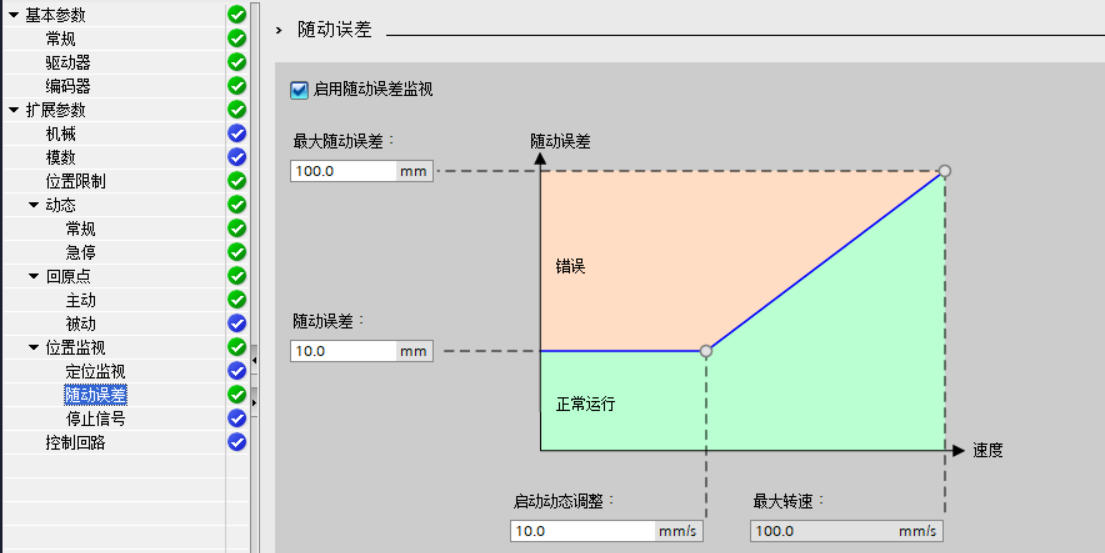

17.工艺对象配置-拓展参数-位置监视-随动误差

组态轴的实际位置与位置设定值之间的容许偏差。

**①"启用随动误差监控":**勾选此选项时,轴在错误范围内停止;

**②"最大随动误差":**组态最大速度时容许的随动误差;

**③"随动误差":**小于"启动动态调整"速度时的容许随动误差(无动态调整);

**④"启动动态调整":**超过该组态速度时,将会动态调整随动误差。

计算随动误差时,会将设定值到驱动器的传输时间、实际位置值到控制器的传输时间计算在内。

允许随动误差取决于速度设定值。当速度设定值小于"启动动态调整"时,随动误差的容许范围为常数;而当速度设定值高于"启动动态调整"时,随动误差则随速度设定值按比例增长。

当设定位置值与实际位置值之间超出允许随动误差容许偏差范围时,轴将停止运行。

在运动轴调试初期,可以将"随动误差"设置为较大值以避免运动轴频繁出现随动误差错误。

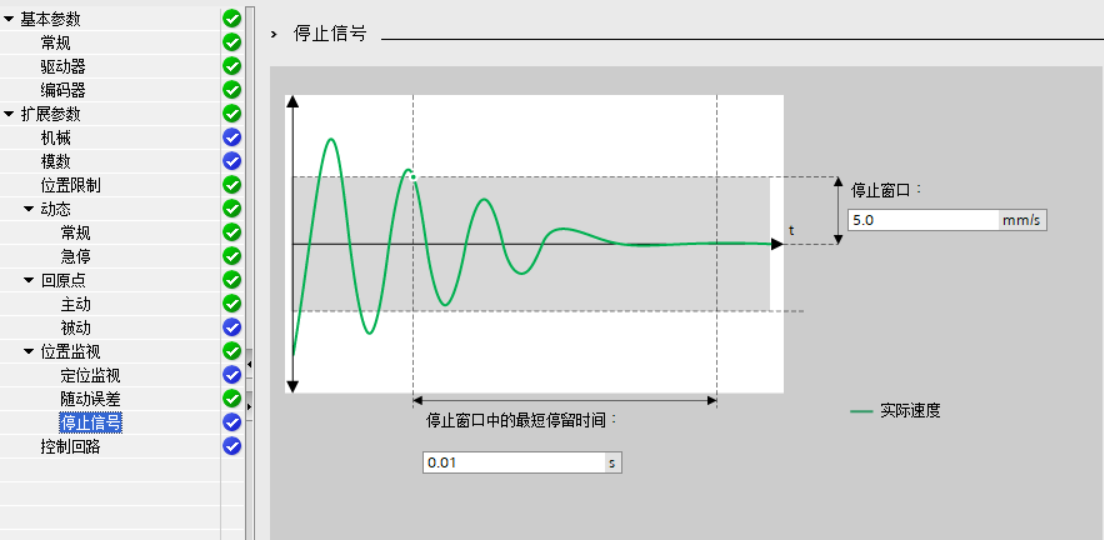

18.工艺对象配置-拓展参数-位置监视-停止信号

**①"停止窗口":**组态停止窗口的大小;

**②"停止窗口停留的最短时间":**组态停止窗口中的最短停留时间。轴的实际速度必须在"停止窗口"内保持"停止窗口停留的最短时间",轴显示停止。

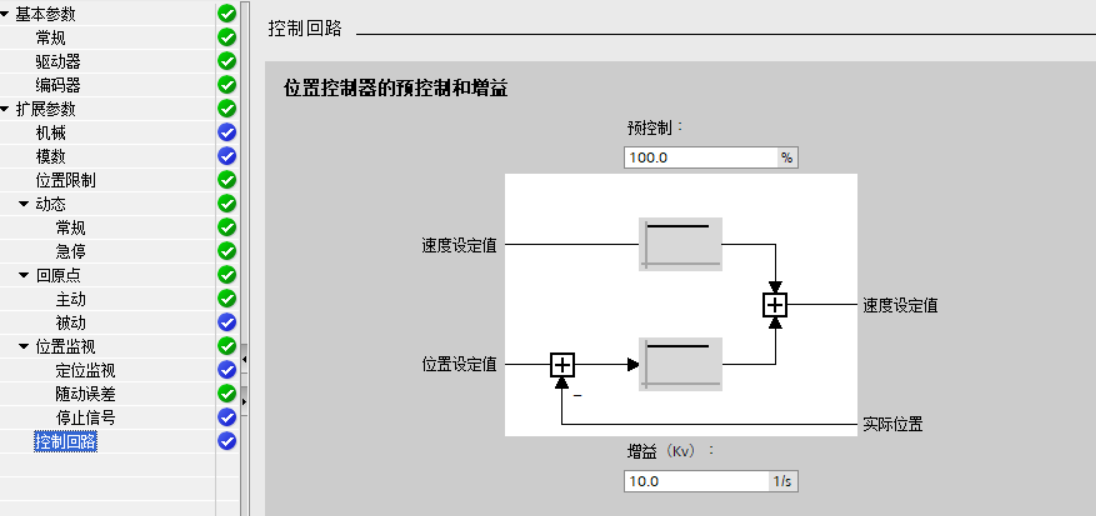

19.工艺对象配置-拓展参数-控制回路

**①"预控制":**修改控制回路的速度预控制百分比;

**②"增益":**组态控制回路的增益系数。

"预控制"可提高系统的动态响应特性,但过大的设置值会使位置控制系统超调。

轴的机械硬度越高,设置的"增益"就越大;较大的"增益"可以减少随动误差,实现更快的动态响应,但过大的"增益"将会使位置控制系统振荡。