MCU方案的核心是实现对以下关键参数的精确控制:

焊接能量/热量控制:通过控制焊接电流和通电时间来精确控制输入到焊点的总能量。这是最关键的目标。

多段焊接工艺:支持预热、焊接、回火等多段设定,以应对不同材料(如钢、铝、镀锌板)和防止飞溅。

恒流控制:无论电网电压波动或电极头磨损,都能维持设定的焊接电流恒定。

故障诊断与保护:

过流、过温保护

电极粘连检测

缺相、电源异常检测

超时保护

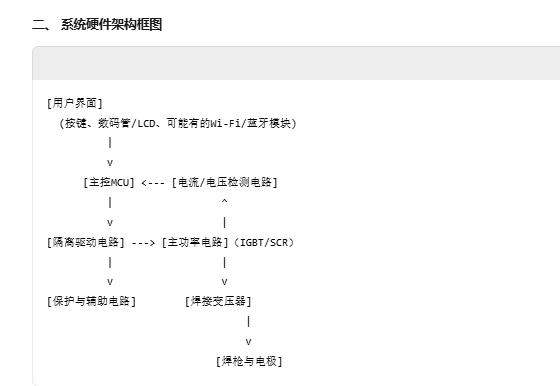

系统硬件框架图:

MCU的关键功能模块要求

为了实现上述控制,MCU需要具备以下关键外设或功能:

高精度定时器/ PWM输出:

核心需求:用于产生驱动IGBT或可控硅(SCR)的脉冲信号,精确控制导通角(相位角控制)或脉冲宽度(PWM斩波控制)。

要求:至少2路高分辨率互补PWM输出,带死区时间控制,防止桥臂直通。高级定时器是必备的。

高速ADC:

核心需求:实时采样初级电流(通过霍尔电流传感器)和初级电压,用于闭环恒流控制和能量计算。

要求:12位或以上精度,采样速率需>100Ksps,最好支持多通道同步采样或快速交替采样。

足够的GPIO和通信接口:

GPIO:连接按键、指示灯、继电器(冷却风扇、气阀)。

通信接口:

UART:用于连接调试、或远程监控模块(如Wi-Fi/4G)。

I2C/SPI:连接外部EEPROM存储工艺参数,或高精度ADC芯片。

运算能力与内存:

需要执行PID控制算法、有效值计算、能量积分等数学运算。

Flash:存储程序、多组焊接规范参数(≥32KB)。

RAM:用于运行时的数据缓冲和计算(≥8KB)。

可靠性特性:

看门狗:防止程序跑飞。

高抗干扰能力:点焊机工作环境电磁干扰极强,MCU需有良好的ESD、EFT性能,PCB设计需配合。

MCU主控芯片选择:

经济型:国产8位单片机

增强型8051内核,高主频,有高级PWM和高速ADC,性价比极高,开发简单。

小型交流点焊机、DIY机型、对成本极其敏感的低端机型。

主流工业型:国产32位单片机

Cortex-M3/M4内核,外设丰富,性能强大,生态完善,资料极多。是最主流的选择。

中高档交流/中频直流点焊机、储能点焊机

当前趋势:中频直流点焊机(MFDC) 因其焊接质量好、节能、对电网冲击小,已成为主流。其核心是将工频交流整流后,用IGBT逆变成为1-4KHz的中频交流,再整流为直流进行焊接。这对MCU的高速PWM控制和快速电流环响应提出了更高要求,因此或同等性能的32位国产MCU是首选。

开发注意事项

强电隔离:MCU的采样电路、驱动电路必须与主功率电路(220V/380V)进行可靠的光耦或变压器隔离。

电磁兼容:

PCB布局严格区分功率地和信号地,单点连接。

电源、ADC采样线需加滤波。

关键信号线(如PWM, 复位)远离功率线路。

热管理:软件需监控IGBT散热器温度,超温降额或停止工作。

安全与合规:软件需包含完善的故障自检和互锁逻辑,符合安全标准。

总结:

一个成功的点焊机MCU方案,是合适的芯片选型 + 稳健的硬件设计 + 精准的控制算法三者结合的产物。