在西安精密磨削装备的生产现场,两大关键问题直接影响加工精度、生产效率与质量管控:

(1)实时管控压力大:磨削作业中,操作人员需持续紧盯磨床运行状态与加工物料的动态,手动调整磨轮与工件的相对位置,不仅劳动强度高,还易因人为判断偏差影响加工效果的稳定性;

(2)全流程溯源与优化难:生产涉及多工位流转,各环节的工艺数据、物料流向缺乏精准追踪手段,难以实现全链路质量追溯,也无法快速定位流程瓶颈,制约了产品质量提升与生产效率优化。

二、晨控 RFID 智能化解决方案

(1)针对现场痛点,晨控依托 RFID 技术推出全方位解决方案,通过精准追溯、系统集成与流程优化,实现生产过程的自动化、智能化升级:

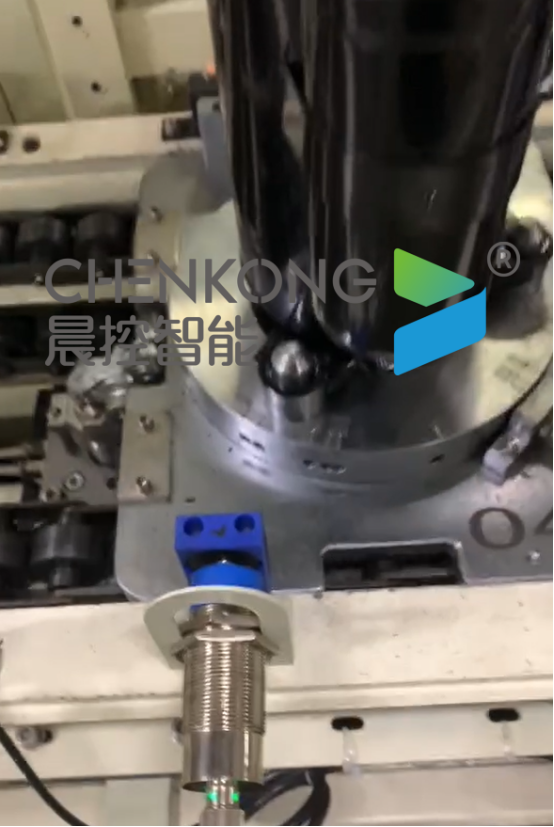

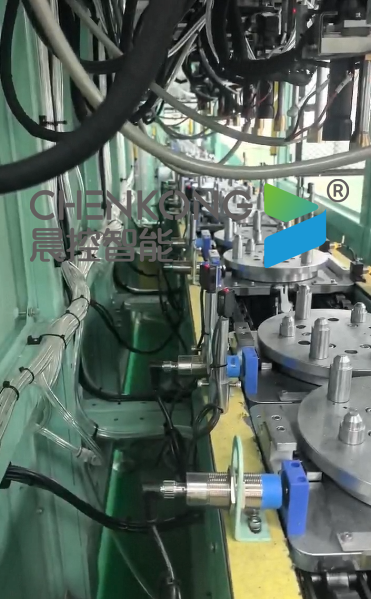

全生命周期精准溯源:在每个工位部署晨控 CK-FR03 阅读器,为每台载具配备专属 RFID 标签,让每个零部件从投入生产到成品出库的全流程信息(如加工工位、操作参数、流转时间等)实时写入标签。一旦产品出现质量问题,通过读取标签信息即可快速追溯至问题零部件的来源、加工工序及相关参数,精准定位故障原因,为及时整改提供数据支撑,大幅降低质量追溯成本。

(2)多系统集成实现自动化加工:将 RFID 技术与 PLC、MES 等生产系统深度集成,构建智能化生产闭环。当零部件被输送至加工工位时,CK-FR03 阅读器自动读取标签信息并同步至 PLC 系统,PLC 根据预设工艺标准自动调整磨床的运行参数(如磨轮转速、进给量等),实现加工过程的自动化精准控制,减少人工干预带来的误差。同时,MES 系统实时采集 RFID 标签传输的生产数据(如加工进度、设备状态、物料流转情况等),进行动态监控与数据分析,帮助管理人员及时掌握生产进度、发现生产瓶颈,进而灵活调整生产计划、优化生产流程,提升整体生产效率。

(3)提前预警降低运营成本:通过 RFID 技术对精密磨削装备的工作过程进行全程溯源,可实时捕捉设备运行异常(如砂轮磨损超标)、工艺参数偏差等潜在问题,并通过系统及时发出预警。工作人员接到预警后可快速采取调整参数、更换砂轮等措施,避免因设备故障或工艺不当导致的工件报废、生产线停机,有效减少返工成本与停机损失。此外,基于溯源数据的深度分析,还能精准识别生产流程中的冗余环节,针对性优化工艺布局与资源配置,进一步降低生产成本、提升生产效益。

应用产品

晨控CK-FR03系列产品特点:

l高集成度:集天线,放⼤器,控制器于⼀体的3合1型⾼频读写器 ,

l丰富的接口和协议:RS232、RS485、以太网。支持工业协议Modbus RTU、Modbus TCP、Profinet、EtherNet/lP、EtherCat以及自由协议TCPIP等。

l高防护等级:防护等级达到IP67,具有防水、防腐蚀、防干扰等特点,能够适应恶劣的工业生产环境。

l标准协议:工作频率为 13.56Mhz,符合 ISO15693 标准。