每日更新教程,评论区答疑解惑,小白也能变大神!"

目录

[第一章 测试点设计规范(DFT)](#第一章 测试点设计规范(DFT))

[1.1 贴片元器件测试点设置规则](#1.1 贴片元器件测试点设置规则)

[1.2 密集引脚元件的测试点设计](#1.2 密集引脚元件的测试点设计)

[1.3 测试焊盘与定位孔的协同](#1.3 测试焊盘与定位孔的协同)

[第二章 焊盘设计与焊接工艺优化](#第二章 焊盘设计与焊接工艺优化)

[2.1 焊盘通用设计原则](#2.1 焊盘通用设计原则)

[2.2 密集焊盘的阻焊工艺](#2.2 密集焊盘的阻焊工艺)

[2.3 元件封装匹配与兼容性设计](#2.3 元件封装匹配与兼容性设计)

[2.4 金属外壳元件的特殊处理](#2.4 金属外壳元件的特殊处理)

[第三章 特定焊接工艺的辅助设计](#第三章 特定焊接工艺的辅助设计)

[3.1 点胶工艺与引锡设计](#3.1 点胶工艺与引锡设计)

[3.2 手焊元件与走锡槽](#3.2 手焊元件与走锡槽)

[3.3 QFP封装的波峰焊设计](#3.3 QFP封装的波峰焊设计)

[3.4 插件周围的散热孔管控](#3.4 插件周围的散热孔管控)

[第四章 热管理与电气连接可靠性](#第四章 热管理与电气连接可靠性)

[4.1 大面积铜箔的隔热设计](#4.1 大面积铜箔的隔热设计)

[4.2 回流焊中的散热对称性与立碑预防](#4.2 回流焊中的散热对称性与立碑预防)

[第五章 PCB布局与机械结构可靠性](#第五章 PCB布局与机械结构可靠性)

[5.1 减少开槽与开孔,保证强度](#5.1 减少开槽与开孔,保证强度)

[5.2 贵重元器件的布局防护](#5.2 贵重元器件的布局防护)

[5.3 较重器件的布局策略](#5.3 较重器件的布局策略)

[第六章 电磁兼容性(EMC)与特殊接口设计](#第六章 电磁兼容性(EMC)与特殊接口设计)

[6.1 辐射源与敏感电路的隔离](#6.1 辐射源与敏感电路的隔离)

[6.2 导电橡胶按键接口设计](#6.2 导电橡胶按键接口设计)

PCB可制造性设计(DFM)规范与工艺详解

前言

在现代电子制造中,PCB(印制电路板)设计的质量直接决定了产品的生产效率、制造成本以及最终的可靠性。优秀的设计不仅要满足电气性能的要求,更要充分考虑生产工艺的极限与特点,即实现面向制造的设计(DFM)。本规范基于电子制造行业通用的标准与实际生产中的痛点,对测试点设计、焊盘处理、布局布局、热管理及电磁兼容等关键环节进行了系统性的梳理与规定,旨在帮助设计工程师规避常见的生产缺陷,如虚焊、连焊、测试覆盖不全、应力损伤及电磁干扰等问题。

本文档将围绕测试点设计规范、焊盘与焊接工艺、元器件布局与机械可靠性、热管理与电气连接、以及电磁兼容性设计五大核心模块展开详细论述。

第一章 测试点设计规范(DFT)

在线测试是PCBA生产过程中质量控制的关键环节,用于检测元器件的缺失、极性错误、短路及开路等故障。为了确保ICT(In-Circuit Test)或FCT(Functional Circuit Test)的准确性与高效性,必须对测试点的设计进行严格管控。

1.1 贴片元器件测试点设置规则

在SMT(表面贴装)工艺中,对于两端没有连接插装元器件的贴片元件(如电阻、电容、电感等),必须在相应网络上增加测试点。

设计要求:

- 尺寸规范: 测试点的理想直径应控制在1.0mm至1.5mm之间。这一尺寸范围是基于标准测试探针的物理特性制定的。过小的测试点会导致探针接触不良,增加接触电阻,甚至无法接触到焊盘;过大的测试点则会浪费宝贵的PCB布线空间,且在密集布局中容易造成短路风险。

- 隔离间距: 测试点焊盘的边缘距离周围任何非相关网络焊盘的边缘必须保持至少0.4mm的距离。这一"安全间距"是为了防止测试探针在压下过程中发生物理偏移,导致触碰到邻近的焊盘从而引发电气短路,损坏被测板或测试机。

- 网络属性: 每一个测试焊盘都必须赋予明确的网络属性。没有网络属性的焊盘会被CAM软件视为无效或孤立铜皮,在生成测试点位文件时会被遗漏,导致该网络无法被测试覆盖。

- 中心距要求: 两个测试焊盘之间的中心距离应大于或等于2.54mm(即100mil)。这一标准符合大多数ICT测试针床的网格结构,确保测试针能够有足够的物理空间安装,避免发生机械干涉。

- 过孔作为测试点: 如果设计中利用过孔(Via)作为测量点,严禁直接使用裸孔进行测试。必须在过孔外部增加焊盘,且直径需达到1.0mm(含)以上。这是因为直接刺入过孔容易损坏孔壁镀层,且过孔通常非阻焊工艺,容易造成焊锡堵塞,导致测试针接触不良。

1.2 密集引脚元件的测试点设计

对于引脚间距密集(Pitch < 2.0mm)的IC芯片、摇摆插座等元件,由于其引脚细密,探针直接在元件引脚上测试容易造成滑针或损伤引脚。

设计要求:

- 引出测试: 当此类元件的引脚没有连接到手插件焊盘时,必须从引脚引出线路并增加专门的测试焊盘。

- 尺寸优化: 考虑到高密度板空间的限制,此类测试点的直径建议在1.2mm至1.5mm之间。在有限的空间内保证足够大的接触面积,是平衡测试可靠性与空间利用率的关键。

1.3 测试焊盘与定位孔的协同

在布设测试点时,必须充分考虑PCB在测试治具中的定位与夹紧。

设计要求:

- 避让定位孔: 定位孔是保证PCB在测试机和组装线上精度的基准,其周边区域通常有定位销或夹紧装置。因此,测试焊盘中心距离定位孔中心的距离必须在3mm以上,以防止测试探针与夹具机械结构发生碰撞。

第二章 焊盘设计与焊接工艺优化

焊盘是元器件与PCB电路连接的桥梁,其设计合理性直接决定了焊接质量。不当的焊盘设计会导致连焊、虚焊、立碑及元器件拉偏等缺陷。

2.1 焊盘通用设计原则

设计要求:

- 网络属性独立性: 所有的焊盘,无论是否连接元器件,都必须具有网络属性。特别是没有连接元件的网络,其网络名不能重复,否则会造成电路连接关系的混乱。

- 电气连接孔的焊盘化: 任何有电气连接的孔位位置都必须加焊盘。裸孔极易在焊接过程中吸锡,导致焊点空洞或连接不良。

- 异形孔处理: 对于单插片、保险管座等不规则形状但有电气连接的槽孔或焊盘,为便于加工文件识别和生产处理,应统一放置在机械层1。

2.2 密集焊盘的阻焊工艺

随着元器件小型化,引脚间距日益缩小。 设计要求:

- 白油铺盖: 当焊盘间距小于0.4mm时,必须在焊盘之间铺白油(阻焊油墨)。这是为了减少过波峰焊时焊锡在相邻引脚间流动形成的"连锡"或"桥连"现象。阻焊层如同堤坝,有效约束了熔融焊锡的流动范围,提高了焊接良率。

2.3 元件封装匹配与兼容性设计

设计要求:

- 形状匹配原则: 在未做特别要求时,元件孔形状、焊盘形状必须与元件脚形状严格匹配,并保证焊盘相对于孔中心的对称性。即方形元件脚配方形元件孔和方形焊盘,圆形元件脚配圆形元件孔和圆形焊盘。这种匹配能最大程度保证焊锡熔融时的表面张力平衡,防止元件偏移。

- 防拉丝与独立焊盘: 相邻焊盘之间必须保持各自独立,设计时应保证足够的间距,防止焊接时出现薄锡或拉丝现象。

- 兼容性设计: 对于同一线路中的相邻零件脚,特别是封装兼容的继电器等器件,必须有单独的焊盘孔。

- 特殊处理: 如果因PCB Layout布线限制无法设置单独的焊盘孔,必须在两焊盘周边用阻焊漆(绿油)围住。这相当于人为制造了隔离带,防止焊接时两脚连锡,同时也为后续的人工修补提供明确的视觉界限。

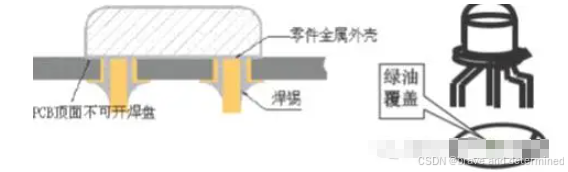

2.4 金属外壳元件的特殊处理

设计要求:

- 绝缘保护: 设计多层板时,对于金属外壳的元器件(如两脚晶振、3只脚LED等),在插件过程中其外壳会与PCB顶层接触。顶层的焊盘不可开窗(即不可暴露铜皮),必须用绿油或丝印油覆盖。

- 原理: 金属外壳接地或带电时,若直接接触到PCB上的走线或焊盘,极易造成短路。通过阻焊层隔离,可以有效防止因外壳触碰引起的电气故障。

第三章 特定焊接工艺的辅助设计

不同的焊接工艺(回流焊、波峰焊、手焊)对PCB设计有截然不同的要求。针对特定工艺进行辅助设计,能显著提升良率。

3.1 点胶工艺与引锡设计

对于需要通过点胶工艺固定的贴片元件(通常是为了防止过波峰焊时元件脱落),胶水的位置会影响焊接质量。 设计要求:

- 引锡设计: 贴片元件的两端及末端应设计有引锡。引锡通常采用宽度为0.5mm的导线,长度一般取2mm至3mm。

- 作用: 引锡导线利用毛细作用,引导熔融焊锡迅速流向焊盘,确保焊点饱满,同时也起到了散热平衡的作用,有助于减少焊接时的热应力集中。

3.2 手焊元件与走锡槽

对于单面板上的手焊元件,为了保证透锡性,通常需要开走锡槽(窃锡槽)。 设计要求:

- 方向与尺寸: 走锡槽的方向应与过锡方向相反。宽度视孔的大小而定,一般在0.3mm到0.8mm之间。

- 原理: 走锡槽的主要作用是容纳多余的焊锡并引导焊锡润湿孔壁,防止焊点过高或堆锡,使焊点形状符合IPC标准。反向设计是为了利用焊锡流动的惯性,使焊锡填充更充分。

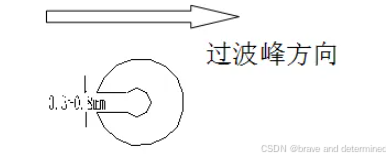

3.3 QFP封装的波峰焊设计

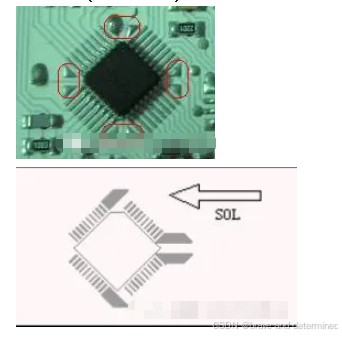

对于QFP(方形扁平式封装)IC,如果采用波峰焊工艺,其引脚非常容易产生连焊。 设计要求:

- 45度摆放: QFP IC必须相对于PCB传送方向旋转45度摆放。

- 原理: 这种摆放方式使得每个焊盘在经过波峰焊锡波时,不是所有引脚同时接触液面,而是逐个、分时地脱离锡波。这种"分离脱离"的机制极大地降低了相邻引脚之间因焊锡表面张力拉扯而形成的连焊风险。

- 出锡焊盘: 必须在PCB离开波峰焊的一侧增加"出锡焊盘"。

- 原理: 出锡焊盘通常设计得比正常焊盘略大,其作用是在最后时刻"窃取"多余的焊锡,防止焊锡回流到IC引脚末端形成桥连。

3.4 插件周围的散热孔管控

设计要求:

- 禁止开孔: 对于板上有插元件(如散热片、变压器等)的周围和本体下方,其板上不可开散热孔。

- 原理: 在过波峰焊时,波峰焊的"扰流波"具有极强的向上冲刷力。如果元件下方有散热孔,液态焊锡极易穿过孔洞沾到上板零件表面。这些沾在元件背部或引脚根部的多余焊锡,在后续工程装配时可能脱落,形成致命的"机内异物",导致产品短路失效。

第四章 热管理与电气连接可靠性

热设计在PCB设计中往往被忽视,但它直接决定了焊接的成败和长期运行的可靠性。

4.1 大面积铜箔的隔热设计

设计要求:

- 隔热带连接: 为了保证透锡良好,在大面积铜箔(如电源层、接地层)上的元件焊盘,不能直接与铜箔满版连接,必须采用隔热带(也称热风焊盘、花焊盘)与焊盘相连。

- 原理: 大面积铜箔散热极快。如果直接连接,在焊接瞬间,烙铁或波峰的热量会被迅速导走,导致焊盘温度达不到焊接要求,产生虚焊或冷焊。隔热带通过缩减连接铜箔的宽度和数量,既保持了电气连接的载流能力,又起到了"热保险丝"的作用,减缓热量散失,确保焊锡充分润湿。

- 大电流例外: 对于需流过5A以上大电流的焊盘,不能采用隔热焊盘,必须采用全连接方式。

- 原理: 隔热带会增加电阻并降低载流截面。在大电流应用下,全连接可以最大程度降低温升和压降,防止焊盘因过热而烧断。

4.2 回流焊中的散热对称性与立碑预防

"立碑"现象是片式元件(特别是0805及以下尺寸)在回流焊中常见的缺陷,表现为元件一端翘起。 设计要求:

- 对称性设计: 回流焊的0805以及更小片式元件,两端焊盘的设计应保证散热对称性。

- 连接宽度限制: 焊盘与印制导线的连接部宽度不应大于0.3mm(对于不对称焊盘尤其重要)。

- 原理: 回流焊熔融阶段,焊锡对两端引脚的表面张力是拉住元件不翘起的唯一力量。如果一端连接宽导线,该端散热快,焊锡熔化晚或凝固早;而另一端散热慢,熔化早。这种不平衡会导致先熔化一端的表面张力将元件拉起,形成立碑。限制连接宽度就是为了平衡两端的热容量和散热速度。

第五章 PCB布局与机械结构可靠性

PCB不仅是一个电气载体,也是一个机械结构。布局不当会导致板翘、元器件开裂及组装困难。

5.1 减少开槽与开孔,保证强度

设计要求:

- 完整性原则: PCB板设计和布局时,应尽量减少印制板的开槽和开孔。

- 原理: 任何开槽和开孔都会切断连续的玻璃纤维布,形成应力集中点。在分板、插件、回流焊或运输过程中,这些部位最容易断裂,影响印制板的整体机械强度。

5.2 贵重元器件的布局防护

设计要求:

- 避开高受力区: 贵重的元器件(如BGA、复杂IC、专用连接器)不要放置在PCB的角、边缘、安装孔、开槽、拼板的切割口和拐角处。

- 原理: 上述位置是印制板在分板(V-Cut或邮票孔)、装配螺钉或受到外力冲击时的高受力区。这些位置产生的应力传导至元器件引脚或焊点,极易造成焊点开裂、内部裂纹甚至元器件本体碎裂,导致昂贵元器件的报废。

5.3 较重器件的布局策略

设计要求:

- 靠近定位孔: 较重的器件(如变压器、大电感、大型电容)不要远离定位孔。

- 放置在波峰焊后方: 布局时,应该选择将较重的器件放置在PCB的下方,即最后进入波峰焊的一方。

- 原理:

- 防止变形: 靠近定位孔和板边,利用夹具的支撑力,防止因器件自重导致PCB在焊接过程中下塌变形。

- 焊接质量: 波峰焊时,锡液对PCB有向上的浮力。重器件放在后方,可以避免经过长距离高温区后,因板子变软而在自重和浮力双重作用下发生翘曲,进而影响前方已焊接好的小器件。

- 原理:

第六章 电磁兼容性(EMC)与特殊接口设计

电气性能不仅包含连通性,还包含抗干扰能力。

6.1 辐射源与敏感电路的隔离

设计要求:

- 布局分离: 变压器和继电器等会辐射能量的器件,要远离放大器、单片机、晶振、复位电路等容易受干扰的器件和电路。

- 原理: 变压器和继电器在动作瞬间会产生强烈的电磁场(EMI)和火花干扰。单片机、晶振等电路属于高阻抗敏感节点,极易耦合这些噪声,导致程序跑飞、复位或信号失真。布局时应通过拉大距离或增加屏蔽罩来切断干扰耦合路径。

6.2 导电橡胶按键接口设计

导电橡胶按键常用于遥控器或控制面板,其接触可靠性直接影响用户体验。 设计要求:

- 尺寸匹配: 导电橡胶按键的间距与尺寸大小应与实际的导电橡胶按键的尺寸严格相符。

- 金手指设计: 与此相接的PCB板应设计成为金手指。

- 镀金厚度: 必须规定相应的镀金厚度,一般要求为大于0.05um(通常为0.015um~0.025um或更厚,视具体耐磨要求而定,此处取严谨范围)。

- 原理: 导电橡胶依靠导电颗粒接触PCB表面。金手指具有极低的接触电阻和优异的抗氧化性。足够的镀金厚度是为了保证在成千上万次的按压摩擦中,镀层不被磨损,导致接触电阻变大或接触失效。

结语

综上所述,本规范涵盖了从测试点设计、焊盘工艺、焊接辅助、热管理到机械布局和电磁兼容的全方位设计指导。这17条核心规则看似简单,实则是无数电子制造实践经验的总结。忽视其中任何一条,都可能导致批量性的生产事故或质量隐患。

作为PCB设计工程师,应当在设计的初期就将这些规则融入到布局布线中,不仅要"画得出来",更要"造得出来"、"造得好"。通过严格遵循本DFM规范,可以极大地减少PCB制板与SMT组装过程中的沟通成本,降低改版率,提升产品的一次通过率,从而在激烈的市场竞争中为企业赢得时间与成本优势。