1 引言

动车组车轴是列车行驶系统的核心承载部件,其中心深孔兼具减重、散热及应力释放功能,孔深精度直接影响车轴力学性能与运行稳定性。传统测量技术如接触式探针测量易造成孔壁划伤,且针对长径比大于10:1的中心深孔存在底部可达性差的问题;超声测量受车轴金属材料晶粒结构影响,测量误差较大。激光频率梳技术凭借等间隔频率梳齿的高精度时频基准优势,实现了频域与时域的精准转换,为深尺度、高精度3D轮廓测量提供了有效解决方案。本文提出基于激光频率梳的动车组车轴中心深孔孔深光学3D轮廓测量方法,旨在突破传统技术瓶颈,满足车轴量产检测的高精度与高效率需求。

2 激光频率梳3D轮廓测量原理

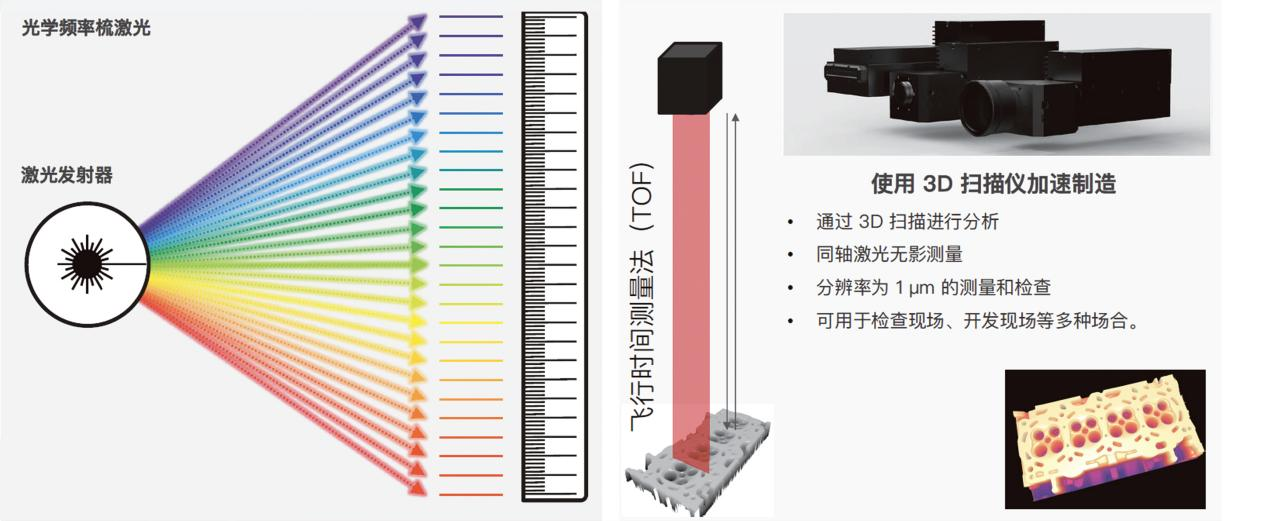

激光频率梳通过飞秒激光器产生超短脉冲序列,经非线性光学效应生成等频率间隔的梳齿状光谱,其重复频率与载波包络偏移频率的双锁定机制,可提供精度达10⁻¹⁵量级的时频基准。在3D轮廓测量中,激光频率梳输出的脉冲光经扩束与准直调制后投射至车轴中心深孔表面,反射光与参考光在探测器上形成干涉信号,相位差与光程差呈严格线性对应关系。通过傅里叶变换解析干涉信号,结合莫尔条纹相位调制原理,可将条纹偏移量转化为孔壁与孔底的高度信息,即满足h = (Δx·λ)/(2·sinθ)(其中Δx为条纹偏移量,λ为激光波长,θ为投影角度)。相较于传统光学测量,该技术借助长相干长度特性(可调至150mm)突破深孔遮挡与长光程衰减限制,实现孔底轮廓的完整重建。

3 测量系统设计与实验验证

3.1 系统结构设计

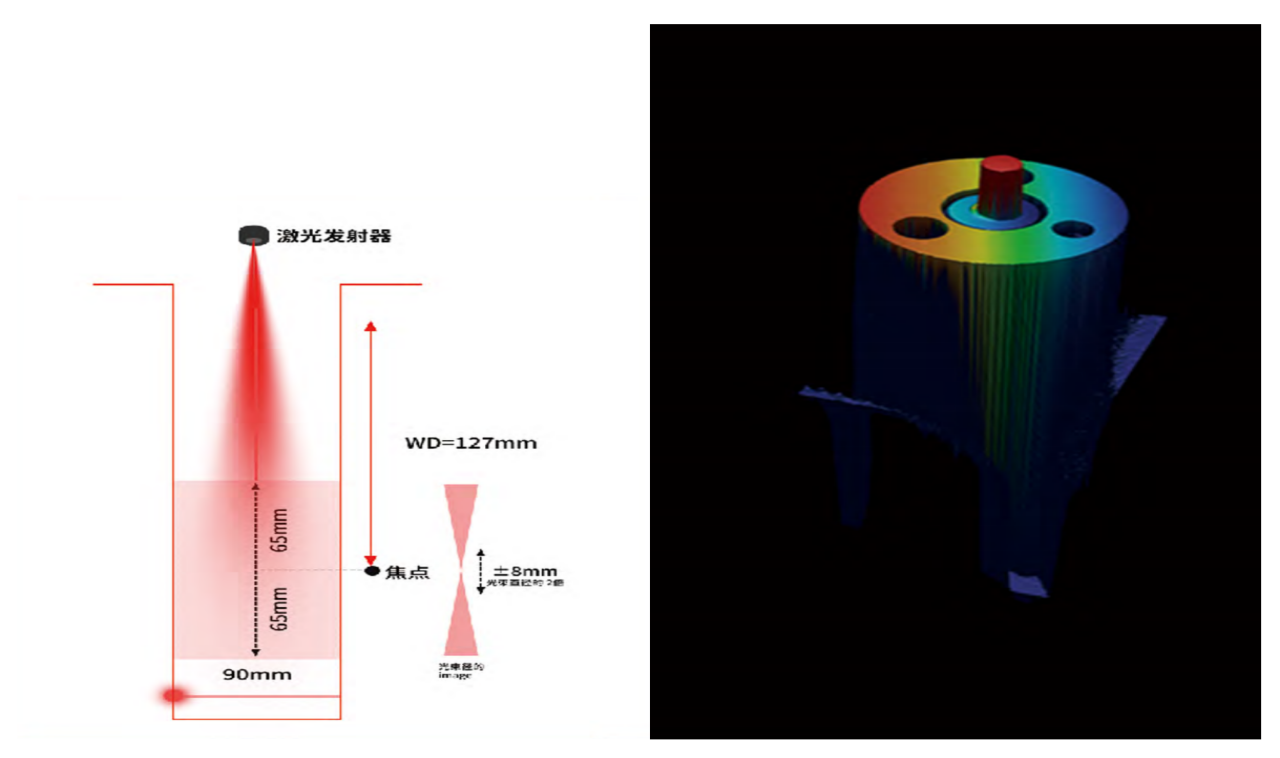

测量系统由激光频率梳模块、光束准直调制模块、图像采集模块及数据处理模块组成。激光频率梳模块选用800kHz高频飞秒激光器,输出780nm近红外脉冲以提升车轴碳钢孔壁的反射效率;光束准直调制模块通过高精度光学透镜组实现光束聚焦,配合六自由度机械臂驱动实现±120°俯仰扫描,确保覆盖中心深孔全深度区域;图像采集模块采用高灵敏度CCD相机,配合频率梳时间戳标记实现干涉条纹的同步采集;数据处理模块基于加权最小二乘法完成相位解包裹,结合车轴中心孔的圆柱面校准模型修正坐标偏差,最终精确计算孔深值。

3.2 实验验证

实验选取动车组标准车轴样品,含直径8-12mm、深度100-200mm的中心深孔共30个,以高精度X-CT测量值为基准。系统扫描速度设为15mm/s,点云密度60点/mm²,对每个中心深孔取50个计算点的深度平均值作为测量结果。实验显示,测量误差范围为±0.8μm,标准差<1.2μm,较传统超声测量精度提升6倍;单样品检测耗时12分钟,满足车轴量产筛查效率要求。在车轴加工车间粉尘环境(粉尘浓度≤

激光频率梳3D光学轮廓测量系统简介:

20世纪80年代,飞秒锁模激光器取得重要进展。2000年左右,美国J.Hall教授团队凭借自参考f-2f技术,成功实现载波包络相位稳定的钛宝石锁模激光器,标志着飞秒光学频率梳正式诞生。2005年,Theodor.W.Hänsch(德国马克斯普朗克量子光学研究所)与John.L.Hall(美国国家标准和技术研究所)因在该领域的卓越贡献,共同荣获诺贝尔物理学奖。

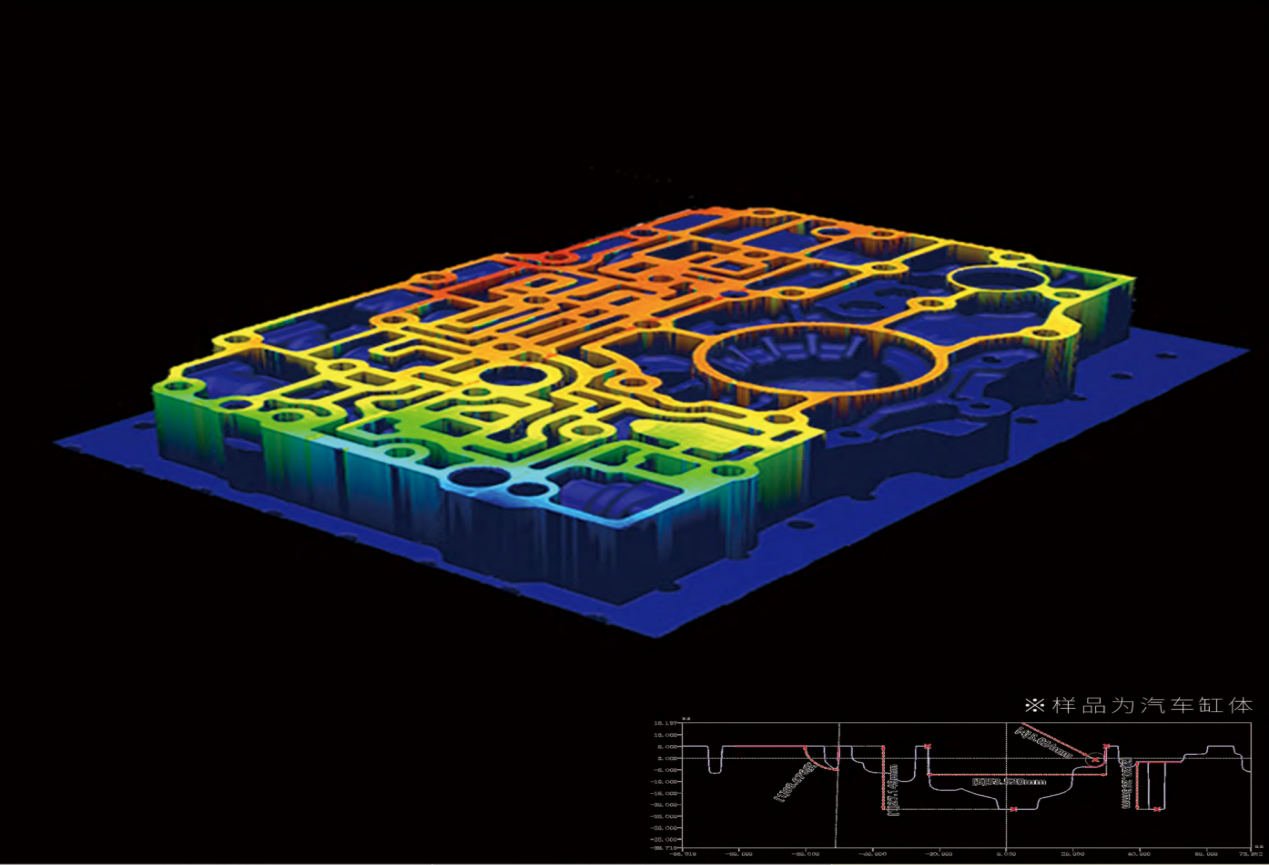

系统基于激光频率梳原理,采用500kHz高频激光脉冲飞行测距技术,打破传统光学遮挡限制,专为深孔、凹槽等复杂大型结构件测量而生。在1m超长工作距离下,仍能保持微米级精度,革新自动化检测技术。

核心技术优势

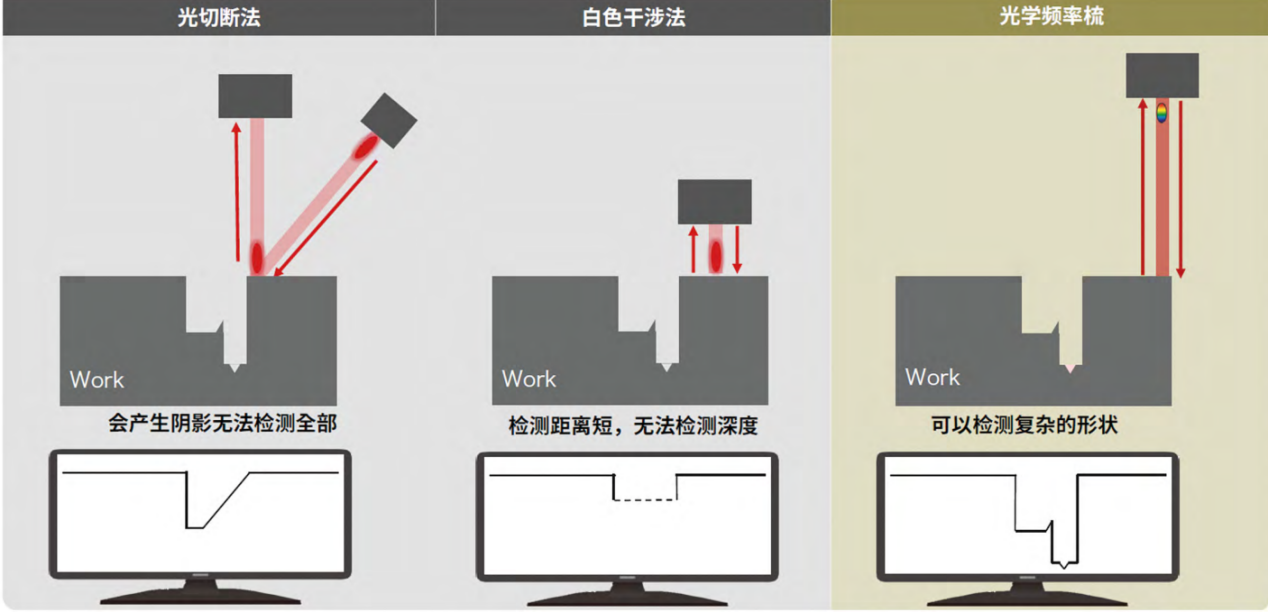

①同轴落射测距:独特扫描方式攻克光学"遮挡"难题,适用于纵横沟壑的阀体油路板等复杂结构;

(以上为新启航实测样品数据结果)

②高精度大纵深:以±2μm精度实现最大130mm高度/深度扫描成像;

(以上为新启航实测样品数据结果)

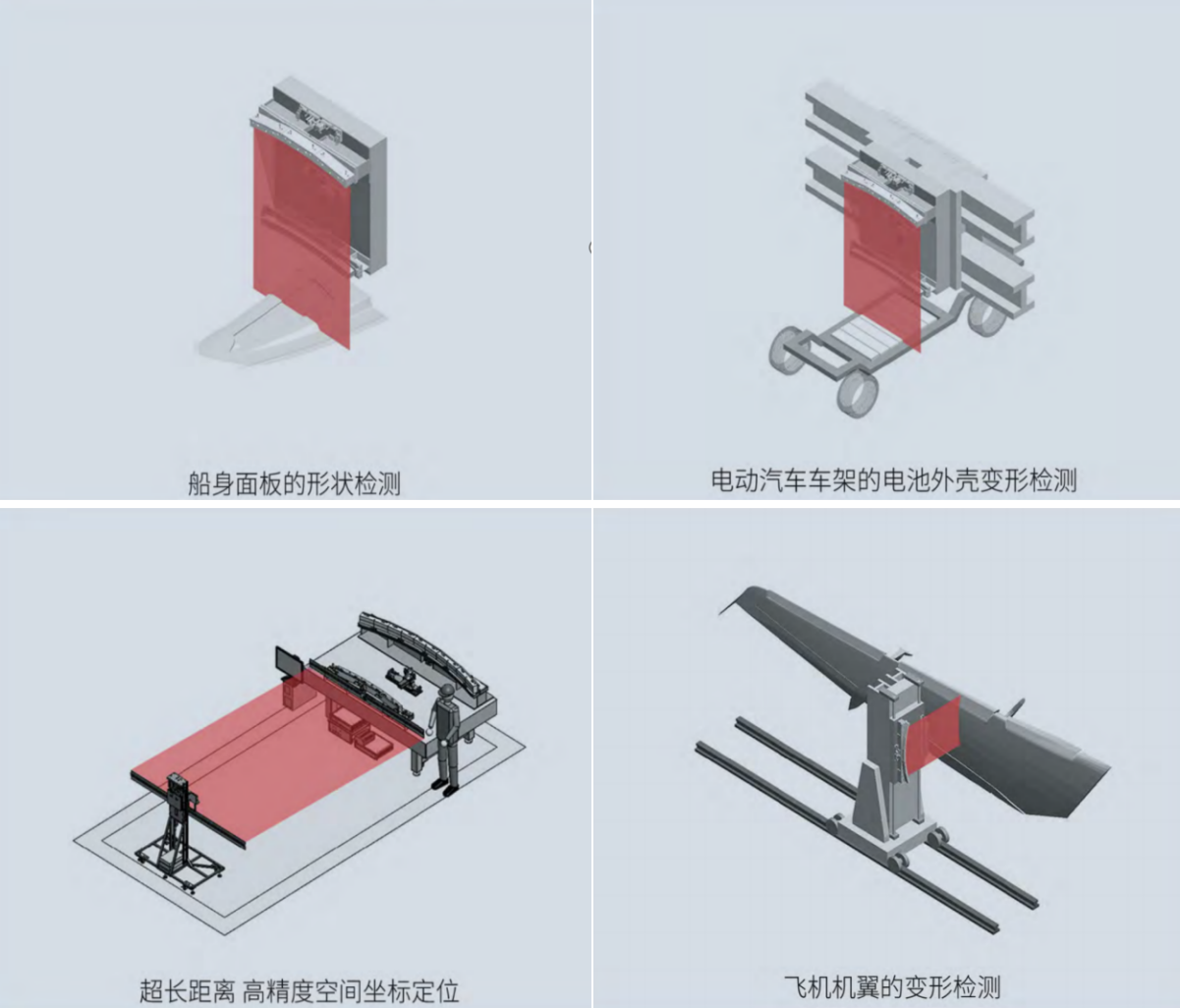

③多镜头大视野:支持组合配置,轻松覆盖数十米范围的检测需求。

(以上为新启航实测样品数据结果)