一、引言

飞机发动机叶片是动力系统核心部件,承担能量转换与气流引导功能,其型面为复杂曲面结构,涉及叶盆、叶背、前缘、尾缘等关键区域,尺寸公差需控制在±0.02mm内,表面粗糙度要求Ra≤0.8μm,直接影响发动机推力与燃油效率。叶片长期在高温、高压、高速工况下运行,易出现磨损、腐蚀、变形等损伤,传统接触式测量易划伤表面且难以还原复杂型面。激光三维扫描仪凭借非接触式、高精度、快速化优势,成为叶片逆向测量、损伤评估及修复复刻的核心技术工具,为航空维修与制造提供数字化支撑。

二、激光三维扫描技术原理与设备适配性

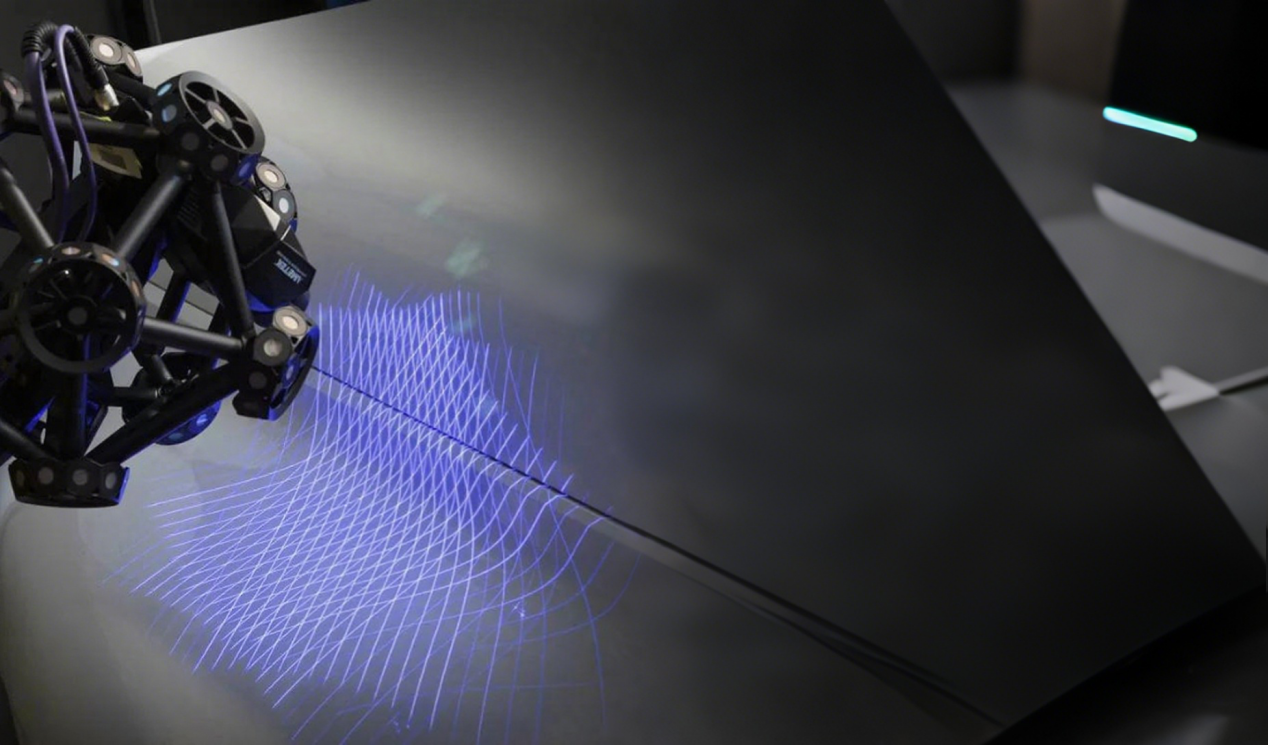

激光三维扫描仪以三角测距法为核心原理,通过高稳定性激光器发射激光线投射至叶片表面,双工业级高速相机同步捕获激光落点坐标,结合空间几何算法快速重构叶片三维形态,生成高密度点云模型。针对航空叶片特性,专用工业扫描仪标称精度可达±0.01mm,单叶片扫描耗时仅10-15分钟,较传统三坐标测量效率提升5倍以上,且激光功率可控,不会对叶片高温合金材质造成热损伤与表面氧化。

适配发动机叶片测量需求,设备具备专属技术优势:采用抗高温干扰蓝色激光,可应对叶片表面氧化层反光问题,无需喷粉即可精准捕获型面数据;搭载微区扫描模式,针对前缘圆角(半径通常0.5-2mm)、尾缘薄边等细微结构,分辨率可提升至0.005mm,型面拟合误差≤±0.008mm;具备高温环境适配能力,可在40-80℃工况下稳定工作,适配叶片修复后的余热状态测量,同时机身防磁设计可规避车间电磁干扰,确保数据稳定性。

三、发动机叶片扫描测量逆向流程

3.1 前期准备与设备校准

扫描前需对叶片进行预处理,去除表面油污、氧化皮与积碳,采用航空级专用夹具固定叶片,确保装夹力均匀,避免叶片受力变形。在叶片非工作区域贴附3mm高精度定位标记点,标记点间距控制在50-80mm,保障拼接精度。利用航空标准量块与型面校准件校准设备,对比叶片基准尺寸与曲面参数,确保实际扫描误差≤±0.012mm,根据叶片损伤情况预设参数,对磨损、变形区域提升扫描密度。

3.2 数据采集与拼接优化

采用分区扫描策略,按叶片结构分为叶盆、叶背、前缘、尾缘及根部区域,相邻区域重叠率不低于70%,前缘、尾缘等关键区域重叠率提升至80%,确保无数据盲区。动态调整扫描参数:细微损伤区域分辨率设为0.006mm,大面积型面区域保持0.01mm分辨率,平衡测量精度与效率。通过"定位标记点+型面特征"双重拼接方式,经ICP算法迭代优化,拼接误差控制在±0.015mm内,完整还原叶片三维型面与损伤形态。

3.3 数据处理与模型重建

借助航空逆向专用软件预处理点云数据,去除表面杂质、标记点残留导致的噪点(误差>±0.012mm),对叶片根部间隙、损伤凹陷等盲区进行插值填充,填充误差≤±0.01mm。采用NURBS曲面重构技术建立三维模型,基于原始设计图纸优化型面拟合,强化前缘圆角、尾缘厚度等关键参数的参数化定义,确保模型与叶片实际型面偏差≤±0.015mm,经三维比对分析,核心尺寸与型面精度满足航空维修与复刻标准。

四、应用优势与场景价值

该技术实现发动机叶片±0.02mm级精度逆向测量,适配航空制造与维修多场景需求:叶片修复中,可精准量化磨损、变形程度,为打磨、堆焊等修复工艺提供数据依据,大幅提升修复合格率;老旧机型叶片复刻中,可快速获取原始叶片型面数据,弥补设计图纸缺失问题,保障备件供应;新品研发中,通过扫描成品叶片与设计模型比对,优化型面设计,提升发动机气动性能。同时,数字化模型可用于叶片全生命周期管理,记录不同工况下的形态变化,为故障预判提供支撑,推动航空发动机制造与维修向高精度、数字化、智能化转型。

#新启航#三维扫描测量

新启航半导体三维扫描测量产品介绍

在三维扫描测量技术与工程服务领域,新启航半导体始终以创新为驱动,成为行业变革的引领者。公司专注于三维便携式及自动化 3D 测量技术产品的全链条服务,同时提供涵盖 3D 扫描、逆向工程、质量控制等在内的多元创新解决方案,广泛应用于汽车、航空航天、制造业等多个领域,为企业数字化转型注入强劲动力。

新启航三维测量产品以卓越性能脱颖而出,五大核心特点重塑行业标准:

微米级精准把控:测量精度高达 ±0.020mm,可满足精密机械零件等对公差要求近乎苛刻的领域,为高精度制造提供可靠数据支撑。

2,反光表面扫描突破:无需喷粉处理,即可实现对闪光、反光表面的精准扫描,避免传统工艺对工件表面的损伤,适用于金属、镜面等特殊材质的检测与建模。

3,自动规划扫描路径:采用六轴机械臂与旋转转盘的组合方案,无需人工翻转样品,即可实现 360° 无死角空间扫描,复杂几何形状的工件也能轻松应对,确保数据采集完整、精准。

4,超高速测量体验:配备 14 线蓝色激光,以 80 万次 / 秒的超高测量速度,将 3D 扫描时间压缩至 1 - 2 分钟,大幅提升生产效率,尤其适合生产线批量检测场景。

智能质检无缝衔接:搭载丰富智能软件,支持一键导入 CAD 数模,自动完成数据对比与 OK/NG 判断,无缝对接生产线批量自动化测量流程,显著降低人工成本与误差,加速企业智能化升级。

无论是航空航天零部件的无损检测,还是汽车模具的逆向工程设计,新启航三维测量产品凭借硬核技术实力,为客户提供从数据采集到分析决策的全周期保障,是推动智能制造发展的理想之选。