对于做电池管理(BMS)算法研究的同学来说,在Matlab/Simulink里跑通二阶RC模型和扩展卡尔曼滤波(EKF)通常只是第一步。如何把仿真里完美的"Scope波形"搬到真实的单片机上?如何处理真实传感器的噪声和漂移?

本项目基于STM32F103和高精度传感芯片INA226搭建了一套实物验证平台,完整实现了从底层数据清洗到EKF算法C语言移植的闭环。本文将手把手教你解决硬件通信的不确定性,并利用线性回归校准消除传感器误差,让你的算法在几十元的硬件上跑出实验室级的精度。

一、硬件平台:搭建你的"实物Simulink模型"

在仿真里,我们需要一个Solver(求解器)和一个Plant(被控对象)。在硬件世界里,它们对应如下:

- 求解器(MCU):STM32F103RCT6

负责运行EKF算法矩阵运算,相当于Simulink里的步长(Step Size)设为0.1s。

- 传感器(Sensor):INA226(高侧测量)

这就相当于仿真里的"Current Sensor"和"Voltage Sensor"模块。关键点:选用R100(0.1Ω)**采样电阻版本。相比常规的0.01Ω,它的信噪比更高,能捕捉到微安级的电流变化,这对SOC估算至关重要。

- 被控对象(Plant):锂电池+负载,真实的非线性化学系统,而非数学模型。

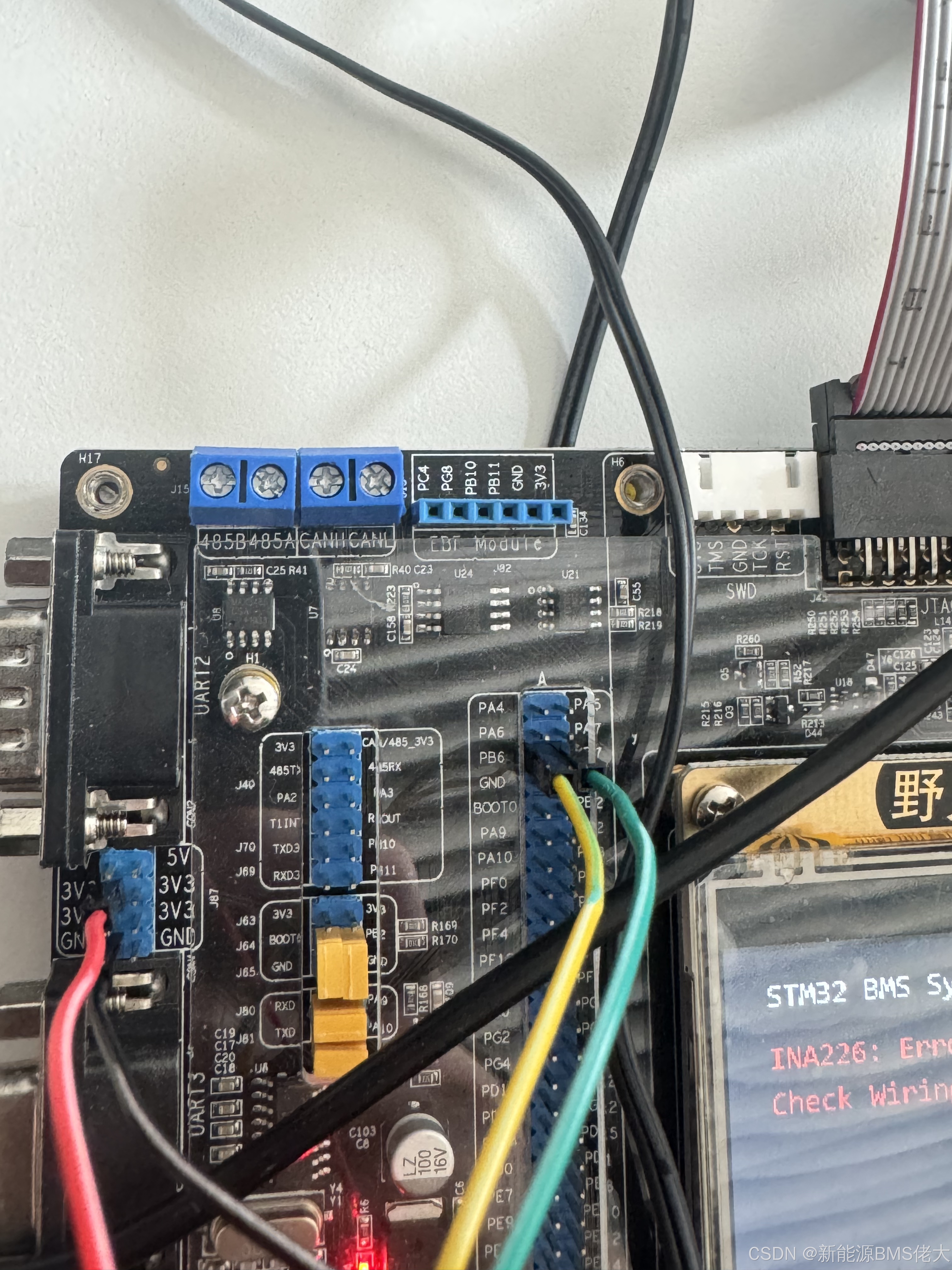

1.1 电气连接拓扑

为了保证信号纯净,我们采用高侧采样方案(High-Side Sensing)。务必注意:INA226的VBS引脚必须与IN+短接,否则就像仿真里忘记连电压探头一样,读数恒为0。

二、底层攻关:解决"信号丢失"问题

在Simulink里连线是逻辑连接,但在硬件上,I2C总线常因阻抗匹配问题导致通信失败。

2.1 现象:地址漂移

部分INA226模块由于PCB设计原因,地址引脚A0/A1悬空。这导致I2C地址会随机跳变,就像仿真模型里的端口号一直在变,导致数据读取报错。

2.2 解决方案:自适应地址扫描算法

不要去动电烙铁。我们在初始化阶段加入一段**"握手轮询"**代码,自动寻找当前总线上响应的设备地址。

Matlab

//bsp_ina226.c-自动扫描I2C地址

static uint8_t Current_INA_Addr=0x80;//默认地址

uint8_t INA226_Auto_Scan(void){

uint8_t scan_addr;

//遍历INA226数据手册规定的所有可能地址

for(scan_addr=0x80;scan_addr<=0x9E;scan_addr+=2){

I2C_Start();

I2C_SendByte(scan_addr);//发送写命令试探

if(I2C_WaitAck()==0){//收到ACK应答,说明找到设备

I2C_Stop();

printf("INA226 Found at: 0x%02X\n",scan_addr);

Current_INA_Addr=scan_addr;//锁定该地址供后续读取

return 1;

}

I2C_Stop();

Delay_us(50);

}

return 0;//未找到设备

}2.3 信号增强:推挽输出模式

仿真里没有"驱动能力"的概念,但STM32模拟I2C时,如果外部上拉电阻太大,波形上升沿会变缓导致丢包。我们将GPIO配置从标准的开漏输出(OD)改为推挽输出(PP),利用单片机内部推力确保通信100%成功。

三、数据预处理:消除传感器系统误差

仿真里的传感器是理想的,但真实硬件存在ADC基准误差。实测发现,模块读数比高精度万用表偏高约5.7%(真值2.95V,读数3.12V)。这种线性误差会导致SOC估算的开路电压(OCV)查表严重偏离。

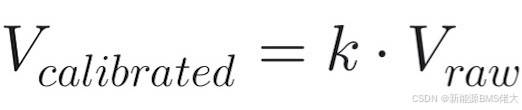

校准方法:增益修正(Gain Correction)

其中系数 k = 2.95 / 3.12 \approx 0.9455。

驱动层代码实现:

Matlab

//获取校准后的电压值

float INA226_GetVoltage_Calibrated(void){

uint16_t raw=INA226_ReadReg(REG_BUS_VOLTAGE);

float voltage_raw=(float)raw*0.00125f;//LSB=1.25mV

//软件线性补偿,消除系统误差

return voltage_raw*0.9455f;

}经过校准,电压误差被控制在**±0.01V**以内,满足了EKF对观测精度的要求。

四、算法移植:将MATLAB代码转为C语言

这是大家最熟悉的部分。我们将Simulink里的二阶RC模型离散化,并在MCU的while(1)循环中迭代。

4.1 算法流程映射

-

时间更新(Predict): 利用安时积分推算先验SOC。

-

测量更新(Correct): 比较"模型预测电压"与"INA226实测电压",计算残差。

-

卡尔曼增益(K): 根据协方差矩阵P,决定信任模型还是信任传感器。

4.2 核心代码落地

我们在主循环中以**10Hz(100ms)**的频率运行算法:

Matlab

int main(void){

//系统初始化

Hardware_Init();

//初始化EKF,设定初始SOC为80%

EKF_Init(&my_ekf,0.8f);

while(1){

//1.获取物理世界的观测值

float vol=INA226_GetVoltage_Calibrated();

float cur=INA226_GetCurrent();

//2.EKF状态更新(相当于Simulink的一个Step)

//输入:电流I(激励),电压V(响应)

//输出:最优后验估计SOC

float soc_ekf=EKF_Update(&my_ekf,cur,vol);

//3.对照组:普通安时积分法

g_AhSOC=Ah_Integration(cur,0.1f);//dt=0.1s

//4.可视化显示

LCD_Show_Data(vol,cur,soc_ekf,g_AhSOC);

//严格控制采样周期为100ms

Delay_ms(100);

}

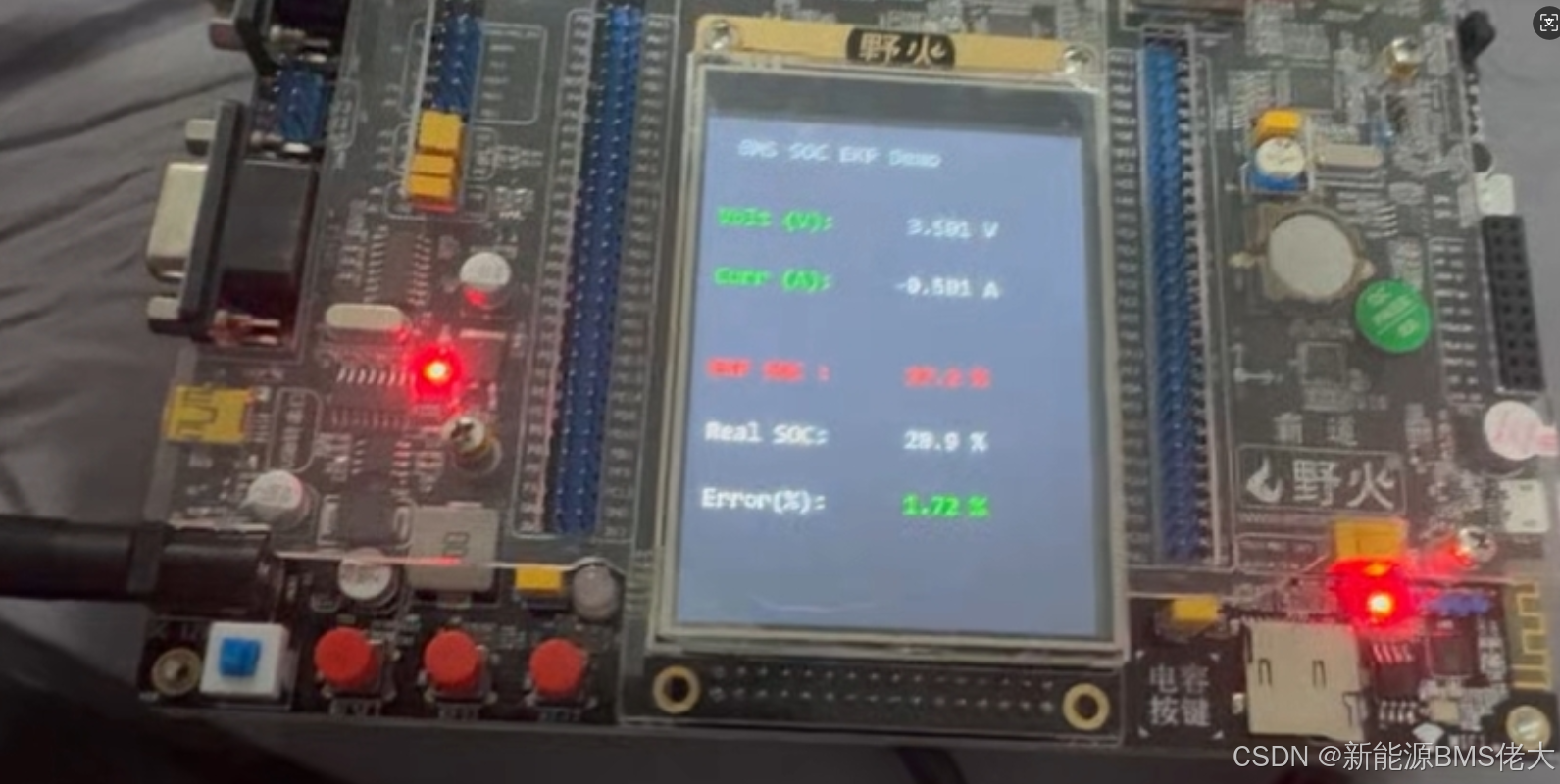

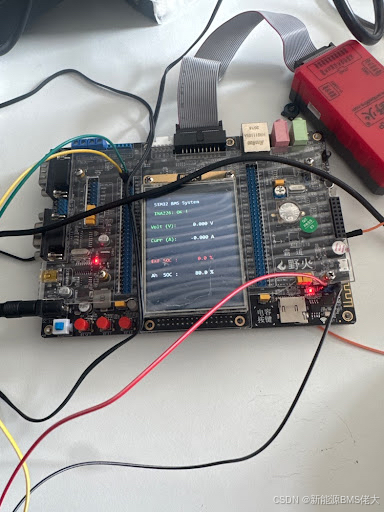

}4.3 实验效果

可以看到,屏幕上绿色的**"INA226: OK"**代表硬件通信链路打通,Volt数据准确,EKF SOC正在根据电压回弹特性动态修正安时积分的误差。

五、总结

从仿真到实物,我们跨越了这几个坑:

- 不确定性: 用软件扫描解决了硬件地址未定义的问题。

- 非理想性: 用推挽输出解决了信号驱动能力不足的问题。

- 系统误差: 用线性校准解决了廉价传感器的精度问题。

这就好比在Simulink里加入了一个**"Sensor Noise"模块和一个"Communication Delay"**模块,然后我们通过算法把它们抵消掉了。这才是嵌入式算法落地的魅力所在。

项目完整工程代码已打包,欢迎评论区交流!