金属弹簧扣(钥匙扣)自动化精密摆盘的技术实践

在金属表面处理(如喷涂、电镀)及后续的激光打标、视觉质检等精密工序中,待处理的金属弹簧扣(钥匙扣)必须以高度一致的姿态进行批量化准备。这一前置的摆盘环节,其效率与精度直接影响整体生产流的顺畅性与最终产品的质量一致性。

传统人工作业模式面临显著瓶颈:人工分拣摆放速度存在天花板,且难以维持长时间作业的姿态统一性;频繁的手部接触也增加了产品表面划伤的风险。因此,实现从散料到整齐阵列的自动化、高可靠性转换,成为提升工艺流程水准的一个关键技术环节。

一、 工艺核心挑战:从"无序"到"整齐"的确定性转化

实现弹簧扣的自动化精密摆盘,需要系统性解决以下几个由产品物理特性带来的问题:

-

几何形状导致的缠绕与卡滞:弹簧扣的环状、钩状结构使其在输送过程中极易相互勾连,可靠的"单件分离"是实现自动化的第一道难关。

-

严格的姿态一致性要求:为确保后道工艺(如单面喷涂、定向打标)效果均一,所有扣件的正反面、挂钩朝向必须完全统一。

-

成品表面的零损伤约束:作为待进行精加工的成品,其表面必须杜绝划伤,这要求摆盘过程的接触方式极为温和。

-

对来料波动的适应性:冲压件固有的微小毛刺与尺寸公差,要求系统具备良好的稳定性与容错能力。

二、 技术路径:分阶段处理的工程逻辑

针对上述挑战,一条可行的自动化路径是采用 "预处理解耦 + 精密物理筛选" 的分阶段策略。该方案的核心在于,先解决物料的可处理性,再实现姿态的精确控制。

-

阶段一:温和预分散 此阶段目标是打破缠绕。通过定制化的机械机构(如柔性拨杆),对来料进行低应力的物理干预,旨在将成团的弹簧扣分离为基本离散的单体,为后续的精密筛选创造稳定、通畅的供料条件。

-

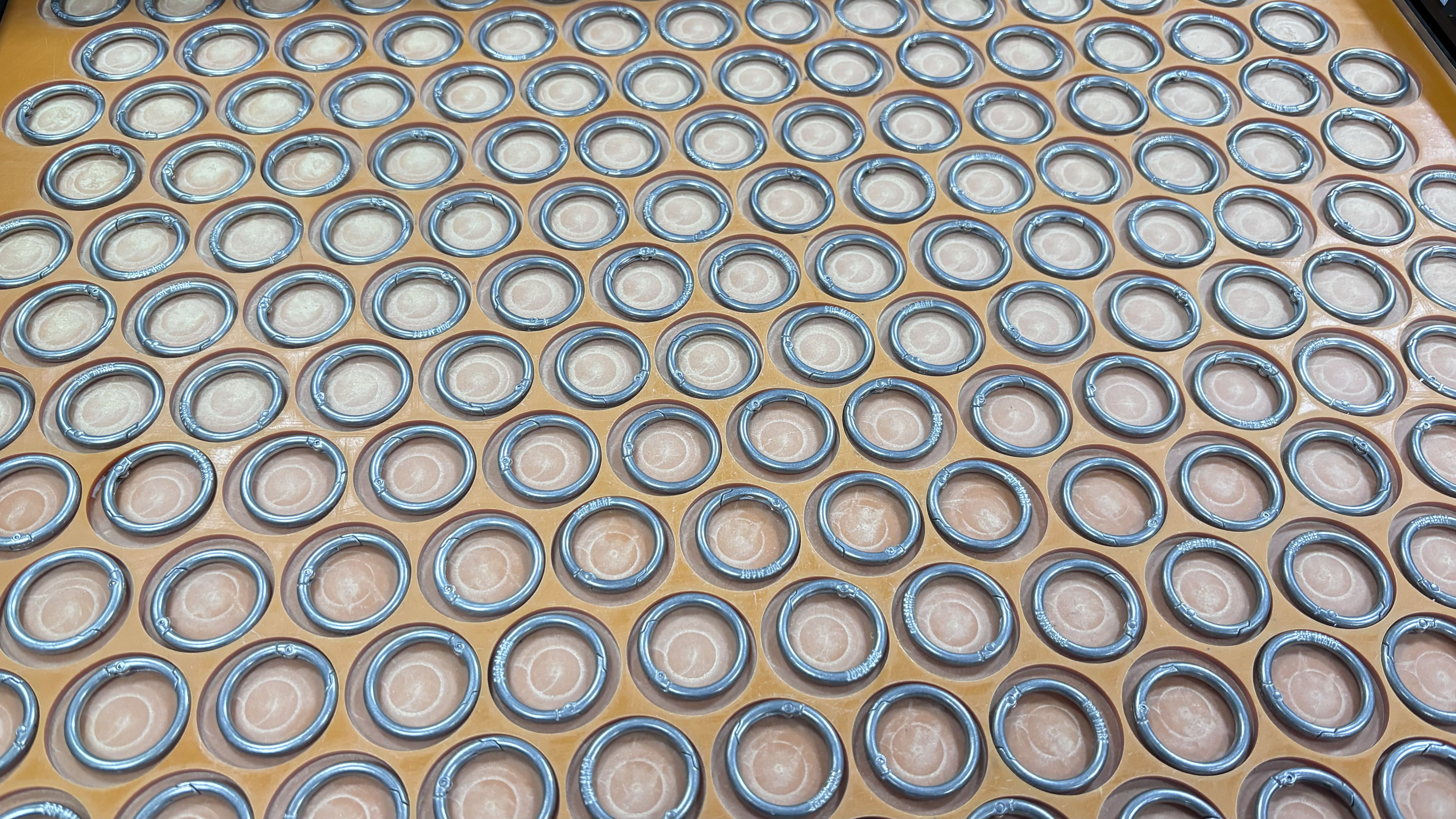

阶段二:高精度仿形筛选与定位 离散后的弹簧扣进入精密整列阶段。该过程的核心依托于一块 "定制化仿形治具板" 。治具板上的每一个型腔,均是依据弹簧扣在 "目标姿态"下的精确三维轮廓 逆向加工而成的负模型。 其筛选原理基于纯物理几何匹配:在可控的微幅振动下,只有姿态与型腔完全吻合的弹簧扣能够顺畅滑入并稳定就位;姿态错误的件则被自然阻隔。随后,一段精确定义的微振动将未就位的零件剔除,从而输出一个姿态与位置皆高度统一的矩阵。这一基于确定性物理原理的筛选方式,避免了复杂传感系统可能带来的不稳定因素。

三、 方案价值:赋能后道工序的稳定性

成功实施自动化精密摆盘,能为生产流程带来切实的改善:

-

提升后道工艺效能与品质:为喷涂、检测等自动化设备提供标准化输入,减少因来料姿态不一导致的工艺调试与停机,保障处理结果的一致性。

-

降低综合运营成本:直接替代重复性手工作业,释放人力。同时,从源头减少因摆放错误引发的后道返工与物料损耗。

-

实现制程数据化与标准化:为生产提供了稳定、可重复的初始状态,是推进制程标准化与数字化管理的基础。

四、 工程化实践的关键

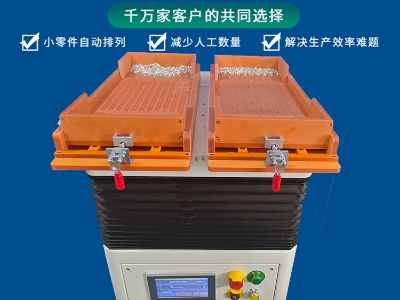

将技术方案转化为现场稳定运行的设备,依赖于深入的工艺理解与扎实的工程实现能力。以专注于精密零件自动化排列领域的 唯思特整列机 为例,其技术实践通常围绕以下关键点展开:

-

深度的工艺分析与定制设计:方案的起点是对特定弹簧扣几何特征与摩擦特性的详尽分析,从而进行治具与机构的针对性开发。

-

对过程稳定性的精细化调校:从预分散到最终筛选,每个环节的动力学参数均需通过测试优化,以应对来料的正常波动,确保长期运行的可靠性。

-

闭环的技术迭代能力:基于大量的应用案例(据悉,其技术已处理上万种异形件),形成持续优化的数据库与设计规范,以提升新项目的启动效率与成功率。

结语 金属弹簧扣的自动化精密摆盘,是连接前端制造与后端高附加值加工的关键桥梁。它通过工程化的方法,将看似依赖"熟练工"的经验性操作,转化为稳定、可预测的确定性流程。对于追求高品质、高效率生产的制造企业而言,此类技术的深入应用与优化,是夯实自身工艺能力的重要方向之一。