匠芯创科技低压伺服硬件方案

随着工业4.0的推进和智能制造的兴起,工业机器人和电子制造设备经历了迅猛发展。低压伺服系统作为关键动力与控制组件,提高了生产效率和精度,促进制造工艺的自动化和智能化,在新兴产业中的应用日益增多,成为推动工业自动化和智能制造的关键力量。

匠芯创科技推出基于工业级高性能实时控制DSP M6800系列芯片的低压伺服硬件方案,以解决传统伺服系统在性能、可靠性和成本效益方面的挑战,助力客户快速实现产品的创新和市场竞争力的提升。

一、电源篇

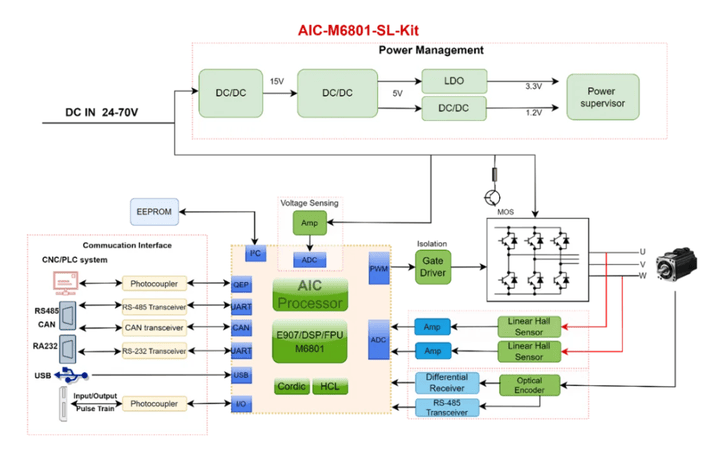

如下为M6800系列芯片低压伺服DEMO电路框架图:

接下来我们从电源部分开始介绍。

DC24~72V直接输入:

通过DC-DC输出15V与12V(用于风扇供电),15V通过DC-DC输出5V,5V通过DC-DC输出1.2V给予芯片内核供电和通过LDO输出3.3V用于给芯片供电,这里需要直接关注的点就是DC-DC电源芯片的输出电感选型计算。

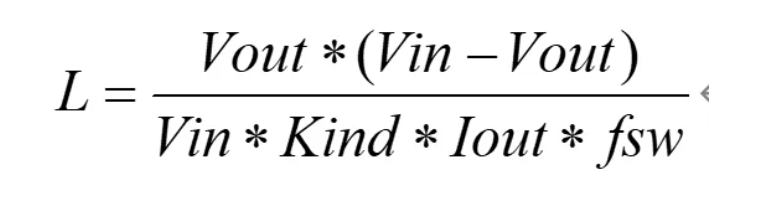

例如5V电源输出,电感的具体计算公式为:

- L:输出电感,单位H

- Vout:输出电压,单位V

- Vin:输入电压,单位V

- Fsw:开关频率,单位Hz

- Iout:输出电流,单位A

- Kind:纹波电流与输出最大电流之比,一般取0.35

我们所选取的芯片开关频率为400KHz,输出电感为我们所需要求的参数,Iout是我们的输出电流,输出电流可以这样计算,5V所有供电的器件的电流的总和即为输出电流,本次设计电流为450mA,需要留有一定裕量取1A计算,最后计算电感值为23.81uH。取22uH,电感额定电流也需留有裕量,这里取值为1A,所以在选型电感的时候按照22uH,1A取选型即可,其余的DC/DC可按照数据手册同理计算。

二、电流采样篇

M6800系列芯片对于电机控制算法中的电流反馈输入方式:支持SDFM硬件解码输入及ADC采样输入。

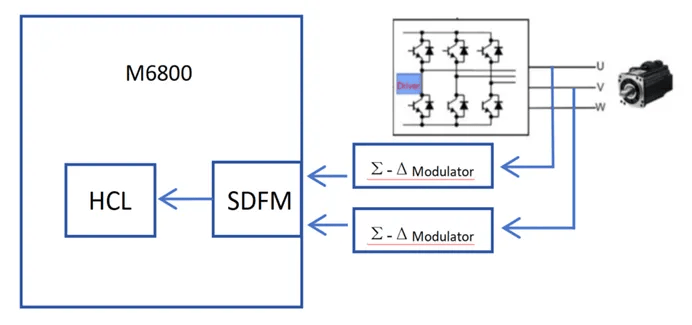

SDFM硬件解码:

M6800系列芯片最多可支持4个SDFM并且支持串行输入解码与SINC1/2/3滤波器和支持OSR可配置(1~256),每个SDFM口可以接一个高精度隔离式 Sigma-Delta(ΣΔ) 调制器,高精度隔离式 Sigma-Delta(ΣΔ) 调制器有主动式时钟和被动式时钟两种型号,当使用的是主动式时钟的高精度隔离式 Sigma-Delta(ΣΔ) 调制器 时,只需要把时钟和数据管脚直接连接到M6800的SDFM采样模块的时钟输入引脚即可,如果是被动式时钟,则需要M6800主动生成一个时钟信号给高精度隔离式 Sigma-Delta(ΣΔ) 调制器的时钟输入脚,同时也要把这个时钟信号接到M6800的SDFM模块的时钟输入引脚。

SDFM模块应用原理如下图:

ADC采样输入:

在M6800系列芯片的低压伺服DEMO上提供了2种ADC采样方式可供客户选择:上桥臂霍尔采样及下桥臂采样电阻采样。

上桥臂采样示意图如下:

上桥臂采样:在逆变器上桥与电机线之间进行采样,这种采样方法的优点是所采样的电流是连续的,可以实时反映电机的每一相电流,从而有效的提高控制精度与动态响应速度,但缺点是硬件成本相对下桥臂采样成本过高。

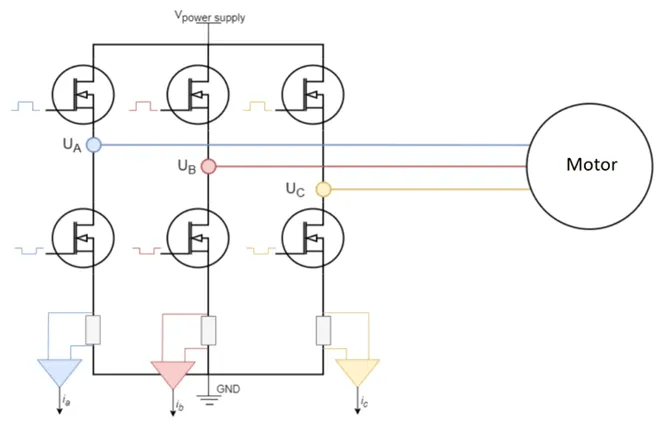

下桥臂电流采样示意图如下:

下桥臂电流采样:在逆变器下桥臂与母线负极之间进行采样,这种采样方法的优点是相对上桥臂,成本低,实现更简单,但是缺点是:只有在下桥臂开通时才能采样到电流,采样出来的电流是非连续的波形,必须保证每个PWM的周期内有足够的导通时间让其获取有效的电流采样,因此PWM的设置与ADC采集之间的同步显得尤为重要。

三、编码器篇

电机控制算法除了电流采样还需要读取电机转子位置信号。M6800系列芯片可以支持增量式便编码器与绝对式编码器,我们的绝对式编码器硬件解码模块支持以下几点:

-

可以支持两个编码器接口

-

位置数据可以自动获取

-

支持TA-IF/BISS-IF/ENDAT-IF协议

-

最高可支持24-bit位置数据获取。

在DSP通过编码器反馈电路与电流采样电路后,这些数据传输到我们的HCL(硬件电流环)内进行处理,从而完成对电机的一个闭环控制。我们硬件电流环支持以下功能:

-

支持自动获取ADC数据

-

QEP/TA-IF/ENDAT-IF/BISS-IF编码器位置数据

-

支持CLARKE/PARK/PID/IPARK/SVPWM算法硬件加速

-

内置死区补偿算法

-

支持自动更新EPWM输出占空比

-

支持断点模式

以上便是关于M6800芯片应用于低压伺服行业的一些实战应用。

匠芯创科技M6800系列芯片引领低压伺服系统通过其高性能实时控制能力,为工业自动化和智能制造提供了强大的动力和精准控制。该方案优化了电源设计、驱动保护、电流采样,并全面支持编码器技术,为智能制造注入了创新动力。展望未来,M6800系列将继续推动工业自动化向更高效、智能的方向发展。