目录

[2.数据 "断点多",打通成本高](#2.数据 “断点多”,打通成本高)

[3.数据 "用不起来",价值难落地](#3.数据 “用不起来”,价值难落地)

[第一步:明确 "集成为了谁"--- 用业务目标倒推数据需求](#第一步:明确 “集成为了谁”— 用业务目标倒推数据需求)

[第二步:盘点 "数据资产"------ 搞清楚 "有什么""缺什么"](#第二步:盘点 “数据资产”—— 搞清楚 “有什么”“缺什么”)

[第三步:清楚"数据质量"------用 "四性" 来判断](#第三步:清楚”数据质量“——用 “四性” 来判断)

[方案 1:轻量级 ETL(适合中小企业 / 离散制造)](#方案 1:轻量级 ETL(适合中小企业 / 离散制造))

[方案 2:实时流集成(适合大型制造 / 流程制造)](#方案 2:实时流集成(适合大型制造 / 流程制造))

[方案 3:数据中台(适合集团化 / 多基地制造)](#方案 3:数据中台(适合集团化 / 多基地制造))

数据集成,听着高大上,但制造业做过的都知道------坑多、失败率高!

- 设备数据在PLC里,

- 生产数据在MES里,

- 质量数据在另一台机器上...

想搞个分析?东拼西凑、手动核对,折腾半天数据不准,效率还低!

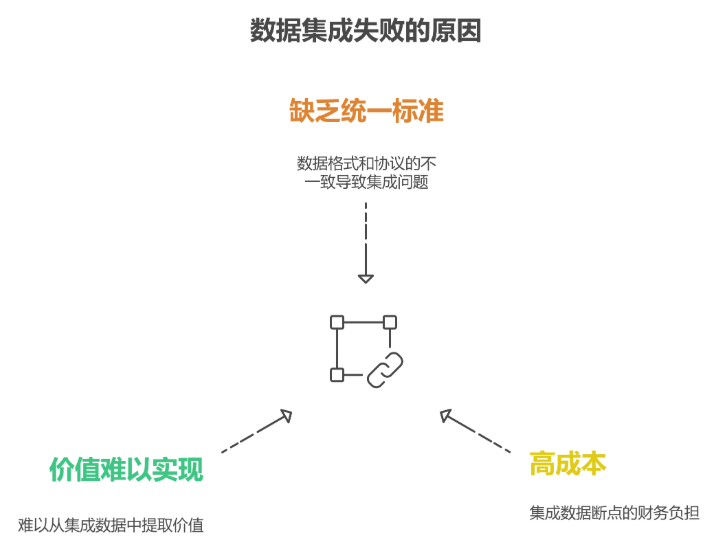

为什么花了钱、费了劲,数据集成还是做不成?

问题往往不在技术本身,而是你根本没搞清楚这三个根本性问题。

今天就跟大家好好聊聊这三个问题:

- 为啥你的数据集成总失败?

- 想成功,到底该避开哪些坑,抓住哪些关键?

- 数据集成的路径到底该怎么选?

一、为什么你的数据集成总失败?

在说 "怎么做" 之前,得先说说 "为啥难"。

国内制造企业搞数据集成费劲,根本上是:

- 业务太复杂

- 技术又跟不上

具体来说,有三个常见的让人头疼的地方:

1.数据没有统一标准

制造业涉及工艺、设备、质量、供应链等好多环节,每个环节的数据说法都不一样。

比如:

- 设备部门用 "OEE(设备综合效率)" 看产能,但不同产线对 "停机" 的说法就可能不一样;

- 质量部门用 "CPK(过程能力指数)" 看良率,可供应商给的原材料数据可能用 "批次合格率";

- 老设备的传感器数据是按分钟采的,新上的智能设备是按秒采的,时间记录的精度不一样。

简单来说,就是数据标准不统一,整合起来处处是阻碍。

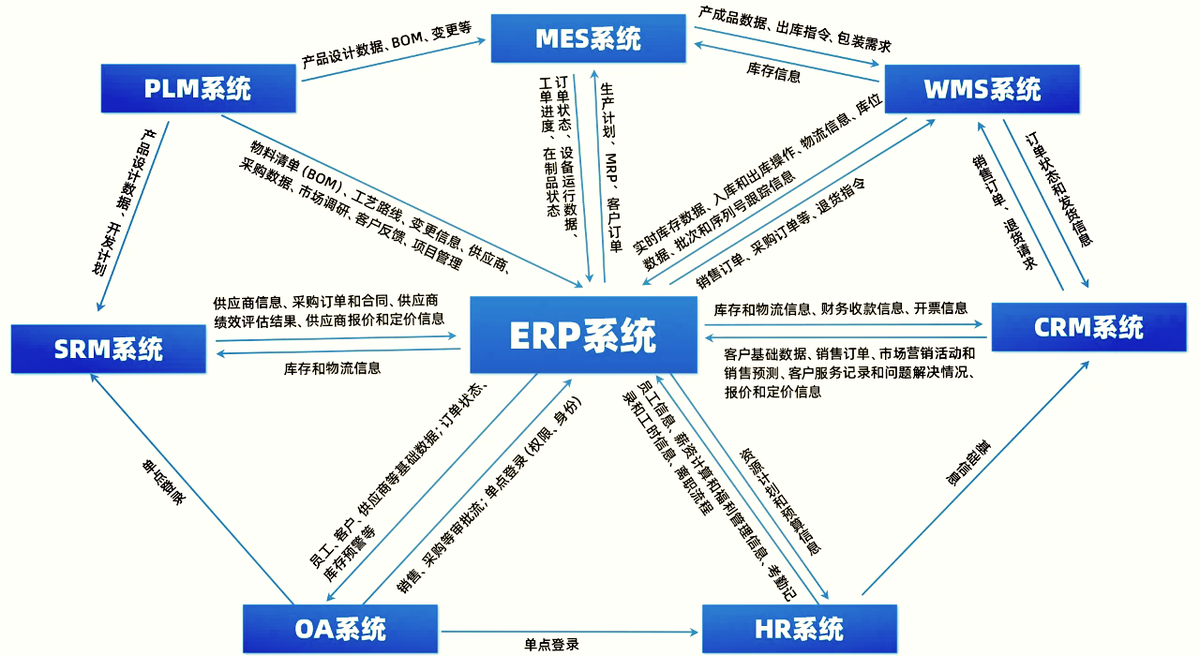

2.数据 "断点多",打通成本高

制造业的数据链很容易断,具体来说就是:

(1)纵向断:

从研发(PLM)→生产(MES)→售后(CRM),数据基本不怎么互通。

比如:

研发的设计 BOM(物料清单)和生产的制造 BOM,版本经常乱套,排产的时候材料用错是常事儿。

(2)横向断:

同一个工厂的不同产线,用的 ERP 模块可能都不一样:

- 有的用 SAP,

- 有的用金蝶,

- 甚至还有用 Excel 手写记录的。

(3)内外断:

供应商的交货数据、客户的订单变更,想实时传到企业内部系统里,难着呢。

这些断点,每打通一个都得花不少钱,你说难不难?

3.数据 "用不起来",价值难落地

很多企业觉得把数据放一块儿就是集成了。

结果呢?

- 数据不少,但能用到的维度太少:只采了设备运行的数据,没把工艺参数和质量结果关联起来,想分析啥参数组合容易出不良品,根本没法弄;

- 分析就停在看个表面:能看到实时产量、设备状态,可要说根据历史停机数据,预测下一周设备可能出啥故障,做不到;

- 业务部门不认可:生产工人觉得多了一堆填表的活儿,管理层觉得这些数据跟做决策没啥关系,你说这集成了有啥用?

说到底,就是数据没真正用起来,价值根本落不了地。

二、数据集成的正确做法是什么?

解决数据集成的难题,关键是别光想着技术,得盯着业务价值来做。

结合行业里做得好的例子,我总结了 "四步走" 的法子,从需求到落地,一步一步来,准没错。

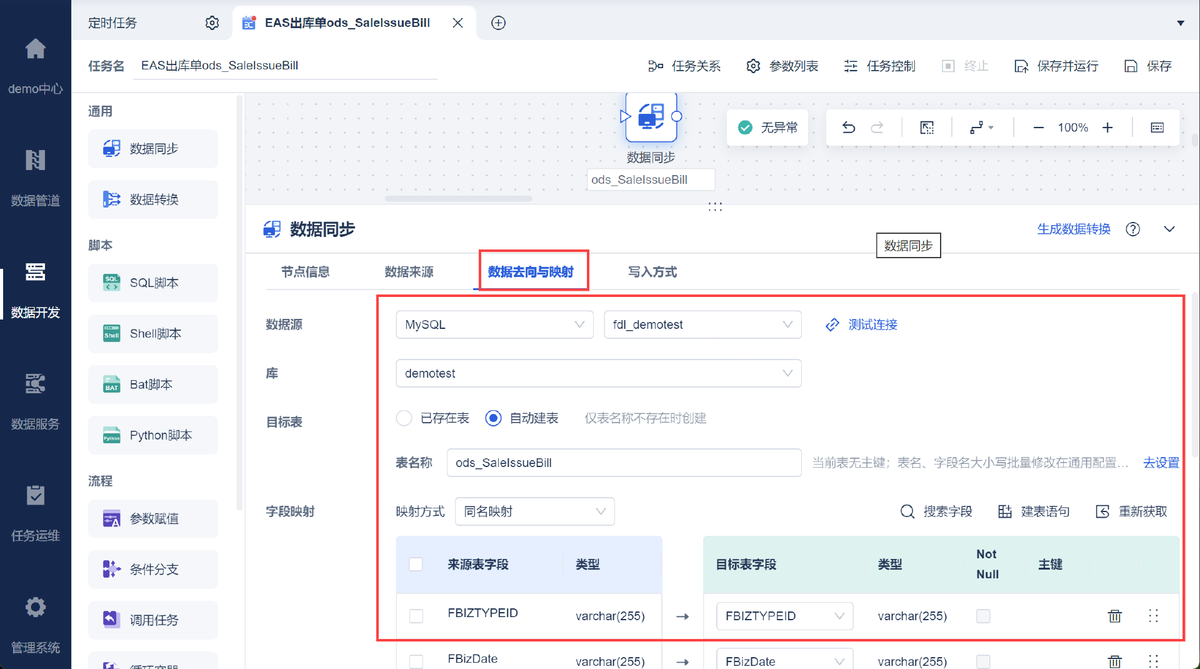

第一步:明确 "集成为了谁"--- 用业务目标倒推数据需求

数据集成说到底是为了解决业务问题,不是为了炫技术。

开始之前,这三个问题必须想清楚:

首先是业务场景:

- 是想提高生产效率,比如减少停机时间;

- 还是想提升产品质量,少出点不良品;

- 或者是想让决策快点,排产能灵活调整。

其次是用户角色:

集成完了,谁用这些数据?

- 一线工人可能需要实时知道咋操作;

- 车间主任得盯着生产过程;

- 管理层要能看到全局情况。

不同的人需求不一样,工人要操作方便,管理层要看得全面,你说对吗?

这时就可以:

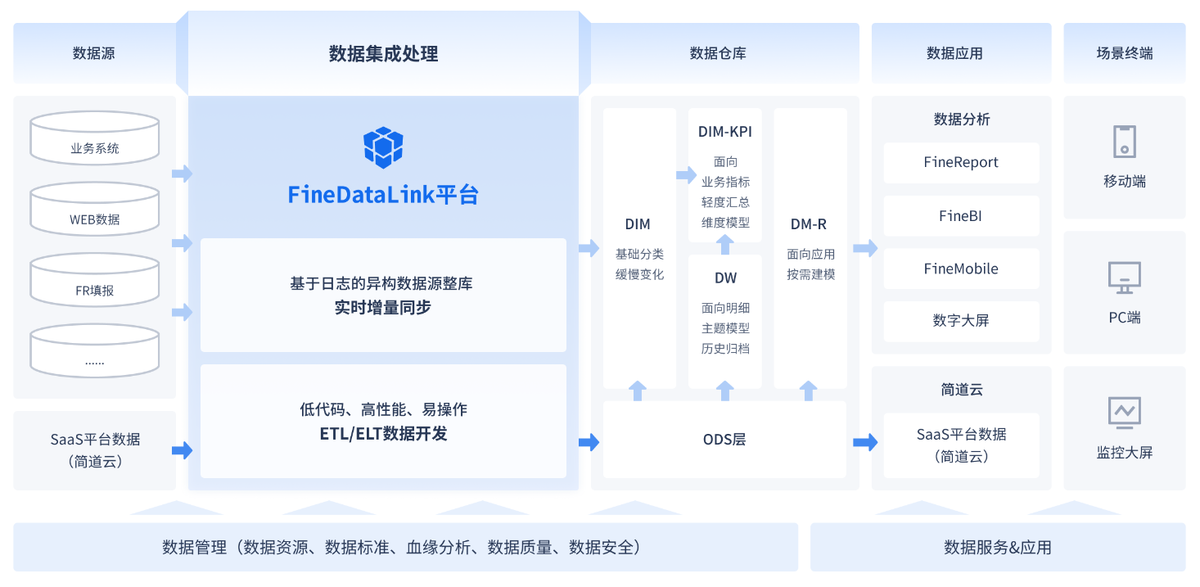

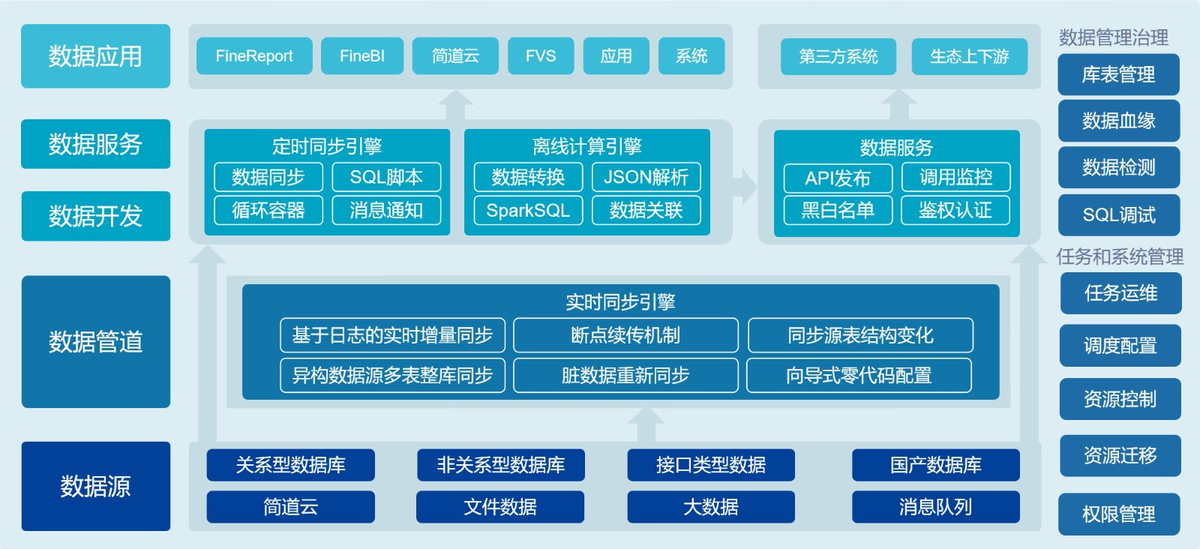

借助数据集成平台 FineDataLink,将 EAS 系统和OA 系统存储的数据,通过数据开发-定时任务将数据同步至同一数据库,形成数据分析架构线上化,实现数据口径的统一 。还能实时监控生产数据,提供及时的决策支持。FineDataLink体验地址→免费FDL激活(复制到浏览器打开)

最后看价值指标:

怎么才算集成成功了?

- 是设备综合效率(OEE)提高 5%,

- 还是不良品追溯时间从 3 天缩到 30 分钟,

- 或者订单交付准时率涨了 10%。

没有这些能衡量的指标,很容易瞎忙活。

一句话总结:明确谁用、解决啥问题、怎么算成功,集成才有方向。

第二步:盘点 "数据资产"------ 搞清楚 "有什么""缺什么"

数据集成不是简单挪数据,得先把手里的数据好好查查。

具体来说,要清楚数据在哪儿?

制造业的数据存的地方五花八门,得分类理清楚:

- 结构化数据:就是存在数据库里的,像 MES 里的生产订单、ERP 里的采购记录;

- 半结构化数据:有固定格式,但不是正经数据库里的,比如设备传感器的 JSON 日志、质检照片的元数据;

- 非结构化数据:没固定格式的,像工人的操作日志 Word 文档、会议纪要 PDF。

这些地方都得查到,漏一个都可能影响后续分析。

第三步:清楚"数据质量"------用 "四性" 来判断

"四性"简单来说就是:

- 完整性:关键的字段有没有漏的;

- 准确性:数据符不符合实际情况;

- 一致性:同一个指标在不同系统里的说法是不是一样;

- 及时性:数据采集和传输有没有耽误。

数据质量不行,集成了也白搭。

还要看缺啥数据:

比如想分析 "供应商来料质量对生产线效率的影响",得有:

- 供应商交货批次

- 来料检验结果(IQC 数据)

- 生产线因为来料问题停机的时间(MES 数据)。

要是其中某类数据没记录,比如 IQC 的详细情况没记,那得先补上,不然分析没法做。

三、数据集成路径怎么选?

数据集成的技术方法不少,关键是要为业务场景服务 ,所以要选适合自己的,别盲目追新。

根据数据要不要实时用、系统复不复杂,我总结了三种常用方案:

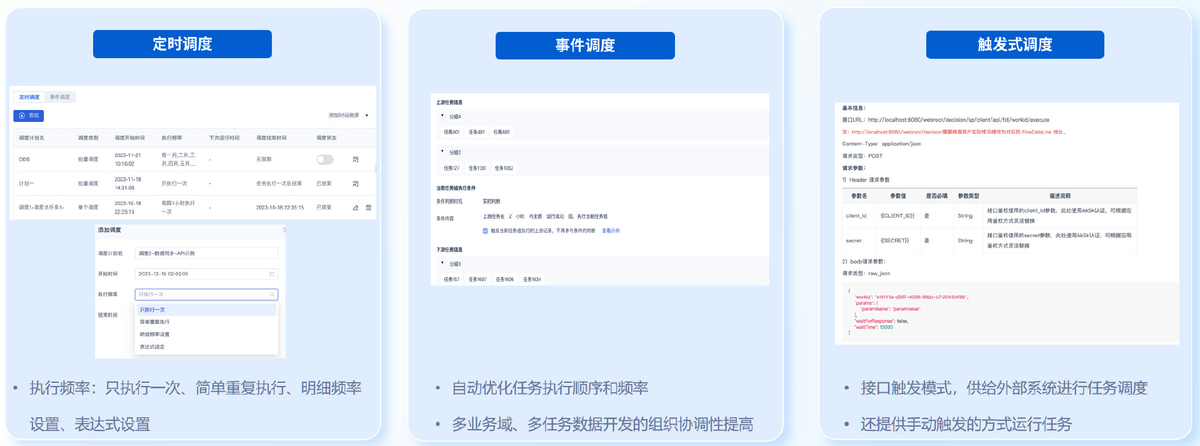

方案 1:轻量级 ETL(适合中小企业 / 离散制造)

如果企业:

- 数据量不大,一天下来不到 1GB,

- 系统也比较稳定,就只有 ERP 和 MES,

那用 ETL 工具,定时把数据抽出来、洗洗干净、转成能用的格式就行。

具体操作方法:

- 先把 "主数据" 定下来,像物料编码、设备编号,让各系统说法一致;

- 记清楚数据从哪儿来、经过啥处理,方便以后找问题;

- 定期检查数据质量,比如用 Python 写个小程序,看看关键指标有没有大的波动。

优势很多:

- 花钱少,工具要么免费,要么不贵;

- 容易学,技术团队学一两周就能上手。

但局限也很明显:

实时性差,一般按小时或者按天同步数据。

比如像:

设备要提前预测故障这种需要秒级响应的情况,就不适合。

简单说,就是小投入解决大问题,适合中小企业起步用。

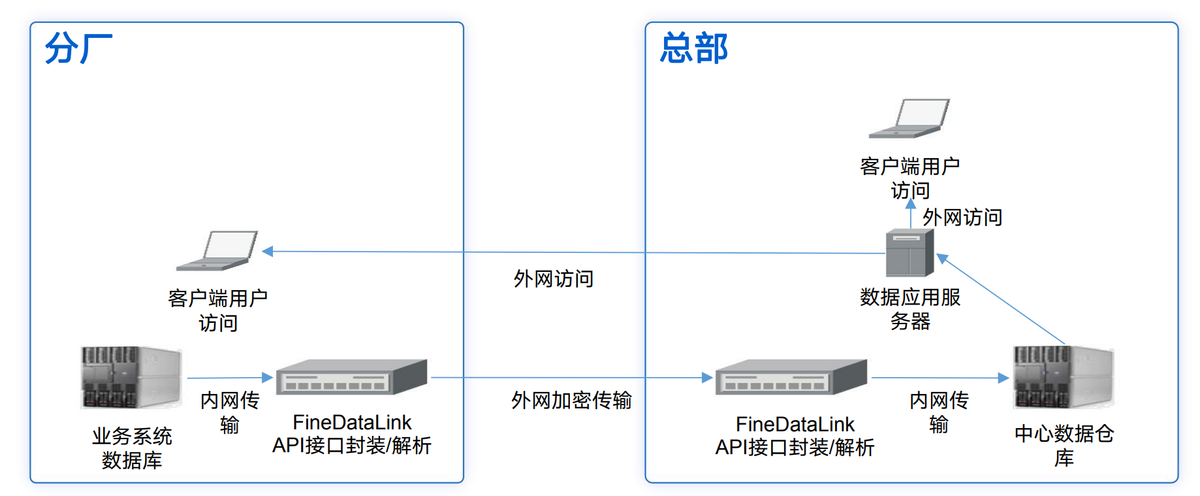

方案 2:实时流集成(适合大型制造 / 流程制造)

像汽车、化工这些行业,需要实时盯着生产线,比如 OEE 随时算、设备一停机就报警,那必须用流处理技术。

可以进行技术组合:

- 用 Kafka 做消息队列,接收设备、传感器、PLC 的实时数据;

- 用 Flink 或者 Spark Streaming 实时计算;

- 用 ClickHouse 或者 HBase 存数据,能做到毫秒级查询。

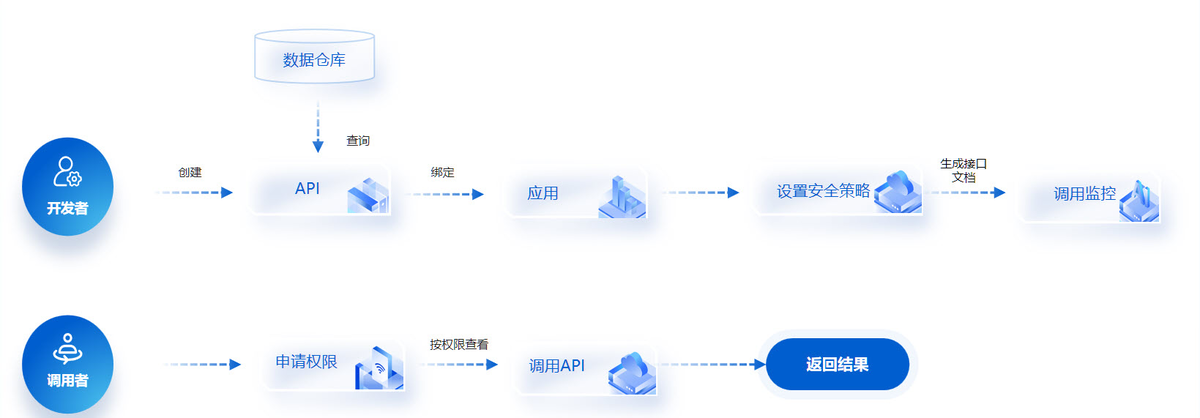

- 用FineDataLink一键发布 API 接口,解决数据传输最后一公里问题。

具体操作方法:

- 先做 "数据降维",比如设备传感器的原始数据是每秒 1 条,而分析只需要每分钟的平均值,可先进行聚合处理;

- 设置 "流控机制",防止数据突发洪峰压垮系统;

- 做好 "断点续传",在网络中断时能从上次位置继续采集数据。

优势是:

实时性强,延迟能控制在几秒内,能马上做决策。

局限性也很明显:

- 技术比较复杂,运维团队得熟悉这些流处理工具;

- 花钱也多,服务器和人工成本都不低。

所以说:

这种方案,适合对实时性要求高的大企业。

方案 3:数据中台(适合集团化 / 多基地制造)

如果企业有好几个工厂,还不在一个地方,像家电、钢铁行业,要把不同基地、不同系统的数据连起来,建议建个数据中台。

这样就能:

- 统一数据标准,通过 MDM 主数据管理,让物料、设备、供应商的编码在全集团都一样;

- 把 ERP、MES、PLM、SCADA 等系统的数据都接到中台里;

- 业务部门想用数据,通过 API 调用就行,不用直接去碰底层系统;

- 业务人员自己用低代码工具,拖拖拽拽就能生成报表,很方便。

但要注意:

中台不是大仓库,别什么数据都往里塞,只整合生产、质量、供应链这些核心业务的数据就行。

还要:

成立个 "数据治理委员会",IT、生产、质量部门的负责人都参与进来,别弄成 IT 自己建,业务部门不用的情况。

一句话总结:

这种方案,适合跨地域、多工厂的大企业统一管理数据。

结语

国内制造业现在正从 "拼规模" 转向 "拼效率""拼质量" ,数据集成就是这场转型的基础。说到底,制造业数据集成能不能成,关键就看你有没有搞定这三件事:

- 让数据"说同一种话" (统一标准),

- 把断掉的"数据链"接起来 (打通断点),

- 让数据真正"发挥价值" (提升业务)。

它不是简单地挪数据,**成功的集成,是让对的数据,在对的时间,顺畅地流到需要它的人手里。**做到这些,制造业的数字化转型才算真正开始。