南华 NHXJ-02 汽车悬架检验台:技术特性与实操应用指南

南华 NHXJ-02 汽车悬架检验台是针对汽车悬架系统性能检测设计的谐振式设备,主要用于不解体检测减震器、弹簧等悬架关键部件的工作状态,其检测原理与操作流程符合 GB 18565-2016《道路运输车辆综合性能要求和检验方法》及 JJF 1192-2008《汽车悬架装置检测台校准规范》,在机动车检测站、汽车维修企业及相关科研场景中较为常见。本文从技术原理、操作规范、故障排查及维护要求等方面,提供基于实际应用的技术参考。

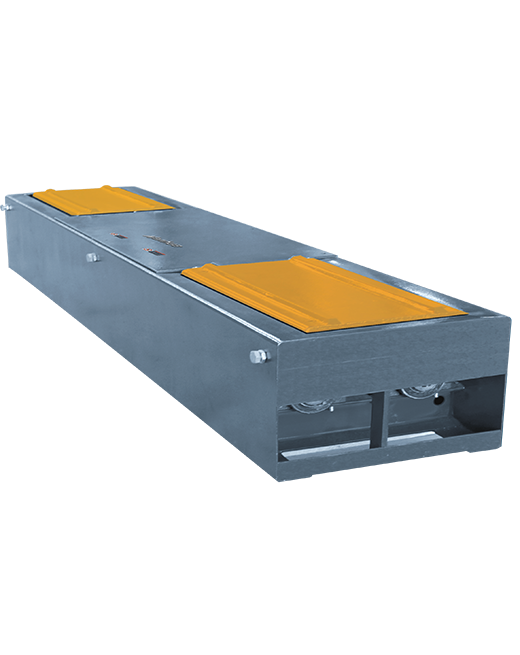

一、技术原理与核心构成

1. 检测原理:谐振法的实际应用

该设备采用谐振式检测技术,通过电机驱动偏心轮与储能飞轮形成扫频激振,使车辆悬架系统在特定频率范围内进入共振状态。检测过程中,系统同步采集静态垂直力 (车辆自身重量作用于台架的力)与动态垂直力(共振时悬架振动产生的力),通过计算 "吸收率"(动态最小垂直力与静态垂直力的百分比)评估悬架性能 ------ 根据标准要求,吸收率通常需≥40%,低于该值则表明悬架减震能力下降,可能存在减震器漏油、弹簧弹性衰减等问题。

2. 核心构成与技术规格

设备主要由机械台架、测控系统及安全防护装置三部分组成,各部分技术规格基于实际检测需求设计,具体如下:

| 构成部分 | 技术规格与功能说明 |

|---|---|

| 机械台架 | 1. 最大允许轴荷 10000kg,检测轴荷范围 0-2000kg,适配车轮直径 500-800mm;2. 振动板尺寸 550×280mm,振幅 6mm,振动频率不低于 24Hz;3. 采用滚珠导向机构实现振动板往复运动,保证激振稳定性 |

| 测控系统 | 1. 传感器类型:应变式力传感器(精度 ±1% FS)、霍尔速度传感器(精度 ±0.2km/h);2. 数据采集频率 100Hz,可实时显示动态力变化曲线;3. 配备中文显示界面,支持检测数据存储与导出,通讯接口为 RS232,可对接常规数据管理系统 |

| 安全防护装置 | 1. 台架两侧设光幕传感器,检测到人体或异物侵入时,0.1 秒内触发停机;2. 振动板边缘包裹橡胶缓冲垫,减少车辆对接时的碰撞损伤;3. 配备急停按钮,响应时间<0.05 秒,用于紧急情况切断设备电源 |

二、实操规范:确保检测数据有效性

1. 检测前准备:基础条件控制

(1)设备安装与校准要求

- 安装需依托厚度≥300mm 的混凝土基础,预埋电缆沟并做好排水处理,避免积水影响设备电路;安装后需用激光投线仪校准台体水平度,误差需≤0.5mm/m,通过膨胀螺栓固定台架防止移位。

- 每次开机后需进行零点校准:空载状态下启动设备,记录力传感器初始数值,若零点漂移超过 1% FS,需通过设备校准界面重新标定,确保后续检测数据基准准确。

(2)车辆预处理要点

- 轮胎状态:需检查轮胎气压符合车辆出厂标准(误差 ±0.1MPa 内),胎面花纹深度>1.6mm,避免气压异常导致车辆重心偏移,影响垂直力采集精度;

- 底盘清洁:用高压水枪清除底盘附着的泥土、油污等杂物,防止杂物卡在振动板与台架间隙中,干扰振动传导或损坏传感器。

2. 检测流程:标准化操作步骤

(1)车辆定位与激振检测

- 引导车辆缓慢驶上台架,使待检测车轮中心与振动板中心线对齐,车辆熄火并拉紧手刹;若检测多轴车辆,需分轴依次操作,每次仅使单一轴轮处于振动板上。

- 启动设备后,系统自动进入扫频激振模式(持续 5-8 秒),期间界面实时显示动态垂直力变化曲线;当曲线趋于平稳(波动幅度<5%),设备自动计算并存储吸收率数值及对应的振动频率。

(2)数据有效性验证

- 重复性验证:对同一车辆同一轴的检测,需重复操作 2 次,若两次吸收率差值>5%,需排查车辆定位是否准确、传感器是否异常,排除问题后重新检测;

- 逻辑校验:结合车辆实际使用情况判断数据合理性,例如老旧车辆若吸收率>60% 且无明显异常,需检查是否存在传感器误读;新车若吸收率<40%,需优先排查设备校准状态。

(3)安全操作规范

- 检测过程中禁止人员进入台架周边 1 米范围内,如需观察振动状态,需暂停设备并切换至手动模式;

- 连续检测 10 台及以上车辆后,需停机冷却 10 分钟,待电机及轴承温度降至 60℃以下再继续操作,防止高温加速部件老化。

三、常见故障与排查方法

在长期使用中,设备可能出现机械或电气类故障,需结合实际场景排查处理,常见问题及解决思路如下:

| 故障现象 | 可能原因 | 排查与处理步骤 |

|---|---|---|

| 振动板运动卡顿 | 1. 滚珠导向机构缺油;2. 振动板下方有异物;3. 弹簧弹性衰减 | 1. 停机后拆卸导向机构护罩,加注锂基润滑脂(型号推荐 00#);2. 清理振动板与台架间隙中的杂物,检查振动板是否变形;3. 测量弹簧压缩量,若同一组弹簧压缩差值>2mm,需更换同规格弹簧 |

| 激振频率不稳定 | 1. 电机传动皮带松动;2. 飞轮平衡块脱落;3. 变频器参数偏移 | 1. 调整皮带张紧度,确保按压皮带中部时下垂量≤5mm;2. 检查飞轮表面平衡块是否松动,若脱落需重新定位安装并校准平衡;3. 恢复变频器出厂设置,按设备手册重新配置激振频率参数 |

| 吸收率数据波动大 | 1. 传感器信号线接触不良;2. 应变片损坏;3. 电磁干扰 | 1. 检查传感器与测控系统的连接线,重新插拔并紧固接头;2. 用万用表测量应变片阻值(正常范围 350Ω±0.5%),若阻值异常需更换传感器;3. 将设备接地线重新连接至独立接地极(接地电阻≤4Ω),避免与其他大功率设备共用接地 |

| 设备无法启动 | 1. 电源线路断路;2. 保险丝熔断;3. 控制板故障 | 1. 用万用表检测电源线通断,重点检查插头、开关触点是否氧化;2. 更换同规格保险丝(250V/10A),更换前需排查是否存在短路问题;3. 若控制板指示灯不亮,需联系专业人员检测板载电路,必要时更换控制板 |

四、日常维护要求

为保证设备长期稳定运行,需按周期执行维护操作,具体维护内容如下:

| 维护周期 | 维护内容 | 操作要求 |

|---|---|---|

| 每日 | 1. 清洁振动板及台架表面;2. 检查安全光幕;3. 测试急停功能 | 1. 用干布擦拭振动板,避免使用腐蚀性清洁剂;2. 遮挡光幕任意区域,确认设备能立即停机;3. 按下急停按钮,检查电机是否断电、界面是否显示故障代码 |

| 每周 | 1. 润滑传动部件;2. 检查传感器安装;3. 校准零点 | 1. 对电机轴承、滚珠导向机构加注润滑脂,用量以覆盖部件表面为宜;2. 检查传感器固定螺栓是否松动,若有移位需重新定位并校准;3. 执行空载零点校准,确保数值在 ±0.5% FS 内 |

| 每月 | 1. 检查电气线路;2. 测试电机绝缘;3. 验证振动参数 | 1. 检查电缆外皮是否破损,接头是否有过热痕迹;2. 用绝缘电阻表测量电机绕组绝缘电阻,需>2MΩ;3. 用标准重量块(如 1000kg)模拟车辆载荷,验证振动频率与振幅是否符合规格 |

五、典型应用场景说明

1. 机动车检测站

作为道路运输车辆年度审验的必检项目之一,该设备用于判定悬架系统是否符合安全运行要求 ------ 检测中若吸收率<40%,需出具整改建议,指导车辆维修后重新检测,避免因悬架失效导致车辆行驶中跑偏、制动距离延长等风险。

2. 汽车维修企业

在故障诊断中,可通过对比维修前后的吸收率数据,验证维修效果:例如车辆出现行驶颠簸、转向异响等问题,维修时更换减震器后,若吸收率从 32% 提升至 55%,则说明故障已解决;若数据无明显变化,需进一步排查弹簧、下摆臂等其他部件。

3. 科研与教学场景

在汽车工程相关科研中,可用于模拟不同路况(如颠簸路、减速带)对悬架的影响,通过记录不同激振频率下的吸收率变化,分析悬架部件的疲劳特性;教学场景中,可直观展示悬架共振现象,帮助学员理解减震器的工作原理。

六、实操交流:常见问题探讨

在实际使用中,不同场景可能遇到个性化问题,例如:

- 检测新能源汽车空气悬架时,如何调整设备参数以适应可变悬架高度?

- 潮湿环境下(相对湿度>85%),传感器数据易漂移,需采取哪些防护措施?

- 长期检测重型车辆后,振动板出现轻微变形,是否影响检测精度?

欢迎在评论区分享你的实操经验或遇到的问题,共同探讨解决方案,助力设备更好地发挥检测效能。