一、行业痛点与政策倒逼

1.法规红线:2025年7月1日起,工信部《汽车制动器衬片准入管理办法》正式实施,要求刹车片100%全检,缺陷追溯期≥15年,传统人工+2D视觉方案无法满足。

2.市场数据:2024年中国刹车片产量12.4亿片,行业平均一次合格率96.2%,意味着每年约4 700万片需返工/报废,直接损失>28亿元。

二、技术栈升级(已落地验证)

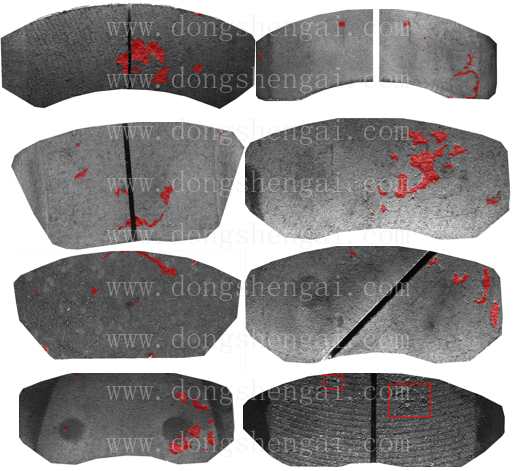

1、3D+AI融合成像

2、轻量化缺陷分割模型

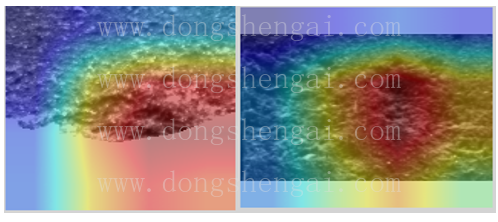

3、产线数字孪生‑ 与MES深度对接,每片刹车片生成唯一"数字护照",包含2D/3D图、缺陷热力图、工艺参数;

三、ROI 实战数据(2025 Q2,某头部 Tier 1)

1、产线日产能:单条产线 307,200 pcs/天(256 pcs/min × 20 h )

2、人工成本节省:约 864 万元/年(12 人/班 × 2 班 × 30 天 × 1.2 万元/人·月 )

3、减少报废节约成本:1.74 亿元(合格率从 96.2%提升至 99.1%,年少报废 2,900 万片,单片制造成本 6 元)

四、快速复制路线图

0→1:无缝衔接产线,无需停产。

1→N:模型权重与检测模板一次下发,跨区域产线复制不超过 7 天。

持续优化:新缺陷样本上传后后台自动重训并推送,每月精度平均提升 0.4%。

在成本、质量的压力下,AI深度学习+3D视觉已成为刹车片外观检测的"标配"。本方案以0.02 mm精度、60%人力节省的实测数据,领先于行业平均水平,并已在头部Tier 1实现<3个月ROI。