一、 核心逻辑与价值

核心逻辑:将制造过程中的磨削参数(如砂轮速度、工件速度、切深、进给率等)作为决策变量,以加工质量(表面粗糙度、精度等)为约束条件,以最小化碳排放/能耗为主要优化目标,利用改进的蜣螂优化算法这一强大工具,在复杂的参数空间中寻找全局最优或近似最优的"低碳-高效-高质量"工艺方案。

应用价值:

节能减排:直接降低高能耗磨削工序的碳足迹,助力制造业"双碳"目标。

降本增效:在保证质量的前提下,减少电能消耗和辅助材料(如冷却液、砂轮)损耗。

工艺创新:为传统工艺的数字化、智能化升级提供新方法。

二、 总体研究框架

一个完整的研究或系统通常包含以下模块:

问题建模 -> 算法改进 -> 仿真/实验验证 -> 结果分析

三、 关键技术分解与实施步骤

步骤1:问题建模------定义"低碳磨削优化问题"

这是优化的基础,需要将物理问题转化为数学问题。

决策变量:确定待优化的磨削参数。

:

砂轮线速度

:

工件进给速度

:

磨削深度

:

横向进给量

...(根据具体工艺确定)

优化目标:构建低碳目标函数。

总碳排放量最小化:

Min C_total = C_energy + C_coolant + C_wheel

:

磨削过程直接电能消耗产生的碳排放(需建立功率模型)。

:

冷却液生产、使用、处理产生的碳排放。

:

砂轮制造和损耗产生的碳排放。

简化版本:可以首先聚焦于最小化磨削能耗,因为它是碳排放大户。

约束条件:

质量约束:表面粗糙度 Ra ≤ Ra_max, 避免烧伤, 尺寸公差等。

工艺约束:机床功率限制、主轴转速范围、工艺系统稳定性等。

变量边界:各参数的物理可行范围。

适应度函数设计:

将目标函数和约束条件结合,形成一个可计算的适应度值。常用罚函数法处理约束,例如:

Fitness = C_total + Penalty

Penalty = λ1 * max(0, Ra - Ra_max) + λ2 * max(0, P - P_max) ...

(λ为惩罚系数)

步骤2:算法核心------改进蜣螂优化算法

标准DBO模仿了蜣螂的滚球、跳舞、繁殖、偷窃四种行为,对应不同的搜索策略。但其可能存在易陷入局部最优、后期收敛慢等问题。改进方向如下:

种群初始化改进:

混沌映射:使用Tent混沌、Logistic混沌等代替随机初始化,增强种群多样性和遍历性。

反向学习:生成初始种群的反向解,选择更优的一半构成初始种群。

搜索策略改进:

自适应权重:在滚球蜣螂的位置更新公式中引入动态权重(如线性递减、非线性自适应),平衡全局探索和局部开发。

莱维飞行策略:在偷窃蜣螂或小蜣螂的位置更新中引入莱维飞行,以大幅跳跃跳出局部最优。

透镜成像反向学习:在繁殖区域选择或个体更新时使用,增加跳出局部最优的概率。

结构混合改进:

与局部搜索算子结合:在每代迭代后,对当前最优解进行模拟退火或模式搜索的局部精细化开发。

与其他算法混合:融入差分进化算法的变异、交叉思想,或粒子群算法的速度更新思想。

参数自适应:

让DBO的关键参数(如边界因子、选择概率)随迭代次数自适应变化,提高算法鲁棒性。

步骤3:仿真与实验验证

仿真验证(基于模型):

数据来源:利用公开的磨削实验数据集,或通过有限元仿真、经验公式建立近似模型。

对比实验:将改进的DBO与标准DBO、粒子群算法、遗传算法、灰狼算法等进行对比。评价指标:收敛曲线(收敛速度、精度)、稳定性(多次运行标准差)、统计显著性检验。

敏感性分析:分析不同参数对碳排放的影响程度。

实验验证(基于物理实验):

实验平台:数控磨床、功率测量仪、表面粗糙度仪等。

实验设计:采用优化算法推荐的1-2组最优低碳参数和1组传统经验参数进行对比实验。

数据采集与对比:实时测量并对比实际能耗、加工时间、工件表面质量。计算实际碳减排效果。

四、 潜在挑战与对策

挑战1:精确的碳排放模型获取困难。

对策:初期可采用简化的比能耗模型。与高校或企业合作,进行全生命周期评估研究。

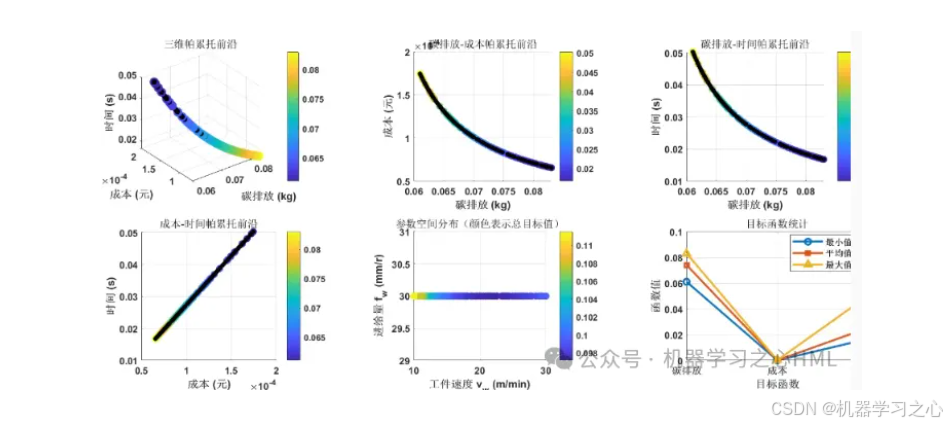

挑战2:多目标冲突。低碳、高效、高质量往往相互矛盾。

对策:可拓展为多目标优化问题,采用多目标蜣螂算法,输出一组Pareto最优解集,供决策者根据偏好选择。

挑战3:算法普适性。针对不同材料、机床,最优参数可能不同。

对策:建立基于案例或材料的参数数据库,开发自适应模型。

完整代码私信回复MATLAB基于改进蜣螂优化算法的磨削参数低碳优化