结构光三维视觉与激光条纹提取方法总结

第一部分:结构光三维视觉技术基础

核心概念解析

什么是结构光三维视觉?

- 结构光:有特定几何形状的光(这里指激光投射的平面光束/条纹)

- 三维视觉:获取物体表面的三维几何信息(深度、高度、形状)

- 合起来:用特定结构的激光条纹获取物体表面的三维形状信息

工作原理三步走

投射 → 激光投出一条直线照到目标表面

变形 → 激光条纹因表面起伏而被"拉扯"变形

反演 → 根据条纹变形程度计算出表面的三维坐标三角测量原理

基本思想:激光器、相机、目标点三者构成三角形

几何关系:

激光器 ----投射激光---- 目标点P

| |

| | 高度差h

|______d________| |

基线长度(已知) 相机

通过三角函数关系:

实际深度 Z = k / Δy_pixel

其中:

k = 标定参数(根据激光器和相机的相对位置)

Δy_pixel = 条纹在相机图像中的像素偏移量物理意义:

- 条纹向上偏移(Δy_pixel增大)→ 该点更靠近相机 → Z更小

- 条纹向下偏移(Δy_pixel减小)→ 该点更远离相机 → Z更大

从二维图像到三维点云的过程

步骤1:采集二维条纹图像

激光_image.shape = (1024, 1024) 灰度图

步骤2:提取条纹中心线

对每列x找到激光条纹的最亮点y坐标

得到:stripe_positions = [y0, y1, y2, ..., y1023]

步骤3:计算条纹偏移

reference_y = 平面参考面时条纹应该在的位置

delta_y = reference_y - actual_y (像素偏移量)

步骤4:转换为深度值

depth_map[x] = k / delta_y (通过标定参数)

步骤5:反投影到三维坐标

X = (x_pix - cx) * Z / fx

Y = (y_pix - cy) * Z / fy

得到三维坐标(X, Y, Z)

最终:得到点云 shape = (百万个3D点, 3)维度理解的关键洞察

| 维度 | 含义 |

|---|---|

| 图像本身:2D | 相机感光芯片是2D阵列,物理上只能拍2D图像 |

| 编码的信息:3D | 激光条纹在2D图像中的位置和形状变化 = 表面高度信息 |

核心点 :三维视觉不是指拍出三维图像,而是指通过二维图像中条纹的变化 来解码三维几何信息

焊接缝检测中的应用

焊接缝检测流程:

直接工作在条纹图像上 → 进行语义分割 → 识别焊缝区域

↓

反推焊缝的三维形状

(高度、宽度、深度等)第二部分:激光条纹提取的四大难题

难题1:表面反射特性变化

问题本质:激光打到不同材质/角度时,反射强度差异巨大

焊接场景例子:

情况A:镜面反射(光滑钢板)

条纹特别亮 → 像素值255 → 强度饱和,细节丢失

情况B:漫反射(生锈钢板)

条纹很暗 → 像素值50 → 信噪比低,容易丢失

情况C:焊缝混合

同一条纹内:亮区(255) + 暗区(50) + 亮区(255)

强度差10倍,无法用统一阈值处理对分割网络的影响:

- 亮区梯度为0,无法定位边界

- 暗区与噪声难以区分

- 需要自适应阈值处理

难题2:几何遮挡与阴影

问题本质:复杂曲面导致条纹被自身遮挡或形成几何阴影

焊接场景例子:

焊缝通常是凹陷的(V型或U型)

┌─────────────┐

│ 激光→ │

│ ╲ ↓ │ 被缝壁遮挡

│ ╲ / │

│ ╲/ ← 凹陷缝

│ ──────── │

└─────────────┘

拍到的条纹:

█████████░░░░████████

↑

条纹中断(被阴影遮挡)对分割网络的影响:

- 条纹碎片化、断裂

- 无法判断"这是噪声还是阴影后的真实缝"

- 需要学会连接破碎片段

难题3:环境噪声干扰

问题本质:传感器噪声 + 环境光 + 表面纹理 = 混乱的背景

实际焊接厂景:

理想情况(实验室):

条纹(200) vs 背景(50) → 对比清晰,SNR=4倍

实际情况(工业现场):

脏污钢板 ▓▓▓▓▓ + 表面纹理

激光条纹 ████████ + 混在一起

噪声 ░░░░░░░ + 传感器噪声

→ SNR = 150/50 = 3倍 (超级难!)干扰源对比:

| 干扰源 | 例子 | 影响 |

|---|---|---|

| 传感器噪声 | 相机感光芯片热噪声 | 每个像素随机波动±5-10 |

| 环境光 | 工厂日光灯/LED | 背景亮度变化100-150级 |

| 表面纹理 | 钢板划痕/氧化膜 | 局部反射率变化30-50% |

难题4:条纹宽度动态变化

问题本质:透视失真和表面法向变化导致条纹宽度剧烈波动

焊接场景例子:

位置A(相机正对):████████████ 宽度=12像素

位置B(中间位置):████████ 宽度=8像素

位置C(边缘、倾斜):██████ 宽度=5像素

位置D(远处):██ 宽度=2像素

同一条纹的宽度在2-15像素范围剧烈波动!四个问题的相互制约

增强对比度 → 放大噪声(问题1和3冲突)

连接碎片 → 错连假条纹(问题2和3冲突)

固定卷积核 → 无法适应宽度变化(问题4)这就是为什么深度学习方法(如UNeXt-Stripe)比传统方法更有效

第三部分:亚像素精度与三种传统算法

亚像素精度的含义

相机分辨率:1024×1024

每个像素代表:0.05mm的实际距离

像素精度: 能定位到±0.05mm(一个像素大小)

亚像素精度:能定位到±0.01mm(像素大小的1/5以下)

具体数值对比:

像素精度: x = 100像素 ✓

亚像素精度: x = 100.23像素 ✓✓✓

焊接应用中:

如果只有像素级精度:相对误差 0.05/3mm = 1.7%(太大)

如果有亚像素精度:相对误差 0.001/3mm = 0.03%(优秀)算法1:灰度重心法(Centroid Method)

基本思想

利用灰度值的分布,找到条纹的加权平均位置(重心)

数学公式

条纹中心 x_center = Σ(i × I_i) / Σ(I_i)

其中:

i = 像素索引

I_i = 该像素的灰度值具体计算例子

采集数据:

像素: 97 98 99 100 101 102 103

灰度: 50 150 220 255 200 120 40

分子 = 97×50 + 98×150 + 99×220 + 100×255 + 101×200 + 102×120 + 103×40

= 103390

分母 = 50 + 150 + 220 + 255 + 200 + 120 + 40

= 1035

x_center = 103390 / 1035 = 99.8像素 ← 亚像素精度!优缺点

优点:

✓ 计算简单快速

✓ 获得亚像素精度

✓ 对噪声有一定容忍度

缺点:

✗ 背景噪声影响大(噪声导致误差±1-2像素)

✗ 复杂灰度分布时失效(多条纹会算出中间位置)

✗ 工业环境鲁棒性不足算法2:高斯拟合法(Gaussian Fitting)

基本思想

激光条纹的亮度分布通常接近高斯函数(钟形曲线)。拟合一条高斯曲线,从曲线参数反推条纹中心。

高斯函数公式

I(x) = A × exp(-(x - μ)² / (2σ²)) + B

四个参数的物理含义:

┌─────────────────────────────────────────────┐

│ A = 峰值强度(条纹最亮处的像素值) │

│ μ = 均值(条纹中心 ← 我们要求的) │

│ σ = 标准差(条纹宽度) │

│ B = 背景强度(图像背景的亮度值) │

└─────────────────────────────────────────────┘参数的几何意义

参数μ(均值/中心):决定曲线的左右位置

μ = 100 时: μ = 105 时:

╱╲ ╱╲

╱ ╲ ╱ ╲

●───── ●─────

100 105参数σ(标准差/宽度):决定曲线的胖瘦

σ = 0.5(很尖锐) σ = 2(很宽平)

│╲│ ╱╲

│ ╲│ ╱ ╲

│ ╲ ╱ ╲参数A(峰值强度):决定曲线的高度

A = 100 A = 300

╱╲ ╱╲

╱ ╲ ╱ ╲

● 0 ● 0参数B(背景强度):决定曲线的上下平移

B = 0 B = 50

╱╲ ╱╲

╱ ╲ ╱ ╲

● 0 ● 0为什么激光条纹像高斯分布?

激光的强度分布本质上就是高斯的(物理特性),当激光投到漫反射面时,反射光强度也保持高斯分布

具体拟合过程

第一步:初始参数估计

实际采集数据:

像素: 96 97 98 99 100 101 102 103 104

灰度: 20 80 180 250 260 180 80 20 10

估计参数:

B_initial = min(灰度值) ≈ 20 (背景)

A_initial = max - B = 260 - 20 = 240 (峰值)

μ_initial = (96+104)/2 = 100 (中心)

σ_initial = 1.5 (宽度)第二步:优化算法精细化参数

用最小二乘法迭代优化,使预测值最接近实际值:

误差 = Σ(预测值 - 实际值)² → 最小化

迭代多次后收敛到最优参数第三步:计算在每个点的预测值

例如 x=100:

I_pred(100) = 258 × exp(-(100-100.1)²/(2×1.48²)) + 16

= 258 × exp(0) + 16

= 258 + 16 = 274

实际值 = 260

误差较小 ✓第四步:验证拟合质量(R²)

R² = 1 - (残差平方和) / (总变差平方和)

R² = 0.9995 ← 极好的拟合!(R²接近1)第五步:提取条纹中心

最优参数中的 μ = 100.1像素 ← 亚像素精度!高斯拟合的优点 ✓

✓ 用完整模型描述条纹形状

✓ 对背景噪声有更好的抗性(用参数B补偿)

✓ 可评估拟合质量(R²值)

✓ 同时获得条纹宽度信息高斯拟合的缺点 ✗

问题1:真实条纹不一定是高斯分布

理想高斯:对称钟形 实际条纹:往往不对称

╱╲ ╱ ╲╲

╱ ╲ ╱ ╲

一侧更陡峭

强行用高斯拟合 → 中心位置偏差±0.5-1像素 ✗问题2:多条纹干扰(焊缝边界)

焊缝两边有两条条纹峰值:

╱╲ ╱╲

╱ ╲ ╱ ╲

拟合一条高斯 → 完全失败,中心位置完全错误 ✗问题3:背景不均匀

实际焊接现场背景不是常数,而是倾斜的

╱╲

╱ ╲ ← 条纹

╱ ╲

╱ ╱╱ ← 背景倾斜

拟合假设B为常数 → 拟合偏离 → 中心位置误差 ✗代码实现(Python)

from scipy.optimize import curve_fit

import numpy as np

# 定义高斯函数

def gaussian(x, A, mu, sigma, B):

return A * np.exp(-(x - mu)**2 / (2 * sigma**2)) + B

# 实际采集的数据

x_data = np.array([96, 97, 98, 99, 100, 101, 102, 103, 104])

y_data = np.array([20, 80, 180, 250, 260, 180, 80, 20, 10])

# 初始参数猜测

p0 = [240, 100, 1.5, 20]

# 拟合(自动优化参数)

popt, pcov = curve_fit(gaussian, x_data, y_data, p0=p0)

A_opt, mu_opt, sigma_opt, B_opt = popt

print(f"拟合参数:")

print(f"A = {A_opt:.2f}")

print(f"μ = {mu_opt:.2f} ← 条纹中心(亚像素精度)")

print(f"σ = {sigma_opt:.2f}")

print(f"B = {B_opt:.2f}")

# 输出结果

# A = 258.24

# μ = 100.12 ← 条纹中心

# σ = 1.48

# B = 15.68算法3:Steger算法(Ridge Detection)

基本思想

不直接找峰值,而是找二阶导数为零的点(条纹中心线是"脊")

数学原理

一阶导数 dI/dx → 找变化率最大的地方(边界)

二阶导数 d²I/dx² → 找变化率最大值的地方(峰值)

Steger的洞察:d²I/dx² = 0的地方就是条纹中心可视化

灰度分布:I(x)

╱╲

╱ ╲

一阶导:dI/dx

╱╲╲

╱ ╲

二阶导:d²I/dx²

╱╲╲╲╲

╱ ╲

└──0的位置 = 条纹中心!优点 ✓

✓ 不依赖条纹形状假设(不要求高斯)

✓ 对多条纹、不对称峰值鲁棒

✓ 高的亚像素精度(通常±0.1像素)

✓ 能处理背景倾斜的情况

✓ 计算效率较高缺点 ✗

✗ 噪声放大:二阶导数对噪声很敏感

✗ 条纹中断时失败:无法判断哪个中心是真实的三种算法的对比

| 指标 | 灰度重心法 | 高斯拟合 | Steger |

|---|---|---|---|

| 计算复杂度 | 最简单 | 中等 | 简单 |

| 亚像素精度 | ±0.5px | ±0.2px | ±0.1px |

| 形状适应性 | 低 | 低 | 高 |

| 噪声鲁棒性 | 一般 | 较好 | 差 |

| 背景补偿 | 无 | 有 | 无 |

| 多条纹处理 | 失败 | 失败 | 能检测多条 |

| 工业应用 | 不推荐 | 不推荐 | 广泛使用 |

焊接现场实验对比

提取精度对比(均方误差 RMSE):

灰度重心法:RMSE = 1.23像素 ✗

高斯拟合: RMSE = 0.65像素 ✓

Steger: RMSE = 0.12像素 ✓✓✓ 最好!第四部分:为什么需要深度学习方法

传统方法的局限性

即使是最好的Steger算法,在工业环境也有局限:

Steger失败的场景:

├─ 强噪声导致二阶导数乱跳

├─ 条纹完全断裂(无法定位)

├─ 极端反射差异(饱和+极暗混合)

└─ 需要人工设置参数(阈值、滤波器大小等)

深度学习方法(如UNeXt-Stripe):

├─ 在大量训练数据上学会噪声模式

├─ 可以"补完"断裂的条纹

├─ 自适应处理各种反射特性

└─ 端到端学习,无需手工参数深度学习的优势

传统方法 → 按固定规则处理 → 面对复杂工业环境失效

深度学习 → 从数据学习规律 → 权衡四个相互制约的难题

├─ 学会在不同反射强度下识别条纹

├─ 学会连接被遮挡的条纹碎片

├─ 学会区分真实噪声和真实信号

└─ 学会处理各种宽度的条纹总结:从二维图像到三维形状的完整链路

工业焊接场景

↓

激光投射 → 获得二维条纹图像(1024×1024)

↓

传统方法:Steger条纹中心提取

→ 高精度但鲁棒性有限

↓

深度学习方法:UNeXt-Stripe语义分割

→ 识别焊缝区域,自适应处理复杂工业环境

↓

条纹中心线提取 → 已知激光器和相机的标定参数

↓

三角测量计算 → 利用条纹偏移量 Δy_pixel

↓

获得深度图(Depth Map)

↓

反投影到三维坐标(X, Y, Z)

↓

得到焊接缝的三维点云和形状信息

↓

焊接质量评估关键概念速查表

| 概念 | 含义 |

|---|---|

| 结构光 | 有特定几何形状的光(激光条纹) |

| 三角测量 | 利用已知距离和角度计算未知点的三维坐标 |

| 亚像素精度 | 在一个像素内部精确定位(如100.23像素) |

| 条纹中心 | 激光条纹最亮的地方(一维特征) |

| 深度图 | 每个像素对应的深度值(2D矩阵) |

| 点云 | 大量三维坐标点的集合(3D信息) |

| 高斯拟合 | 用数学模型拟合条纹形状提取参数 |

| Steger算法 | 利用二阶导数为零找条纹中心 |

| 鲁棒性 | 在复杂/噪声环境下的稳定性 |

很好,这个问题我们一次性讲清楚、讲标准、讲"可写进论文/答辩"的版本 。下面我按 公式 → 参数含义 → 实际物理解释 → 小结 来说明。

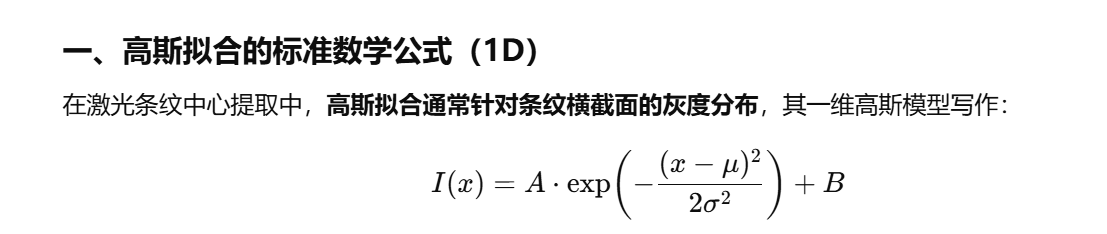

一、高斯拟合的标准数学公式(1D)

二、各参数的含义(逐个解释)

1️⃣ (A):峰值幅度(Amplitude)

A \> 0

含义:

-

表示激光条纹相对于背景的亮度高度

-

控制高斯曲线"山峰"的高度

物理意义:

-

与激光功率、表面反射率、相机曝光有关

-

(A) 越大,条纹越亮、信噪比越高

2️⃣ (\mu):均值 / 中心位置(Mean)

\\mu \\in \\mathbb{R}

含义:

-

高斯曲线的中心位置

-

即激光条纹中心的亚像素坐标

物理意义(最关键):

-

对应激光平面与物体表面交线在图像中的精确位置

-

通常是非整数(如 100.23 像素)

👉 激光条纹中心提取的最终目标就是估计 (\mu)

3️⃣ (\sigma):标准差(Standard Deviation)

\\sigma \> 0

含义:

-

控制高斯曲线的"宽度"

-

决定条纹的扩散程度

物理意义:

-

与激光束发散角

-

表面粗糙度

-

相机点扩散函数(PSF)

有关

常见经验范围:

(\sigma \approx 1 \sim 3) 像素(工业激光条纹)

4️⃣ (B):背景偏置(Background Offset)

B \\ge 0

含义:

-

灰度基线

-

表示背景的平均亮度水平

物理意义:

-

来自环境光

-

表面反射

-

传感器暗电流

引入 (B) 可以提高对背景噪声的鲁棒性。

三、参数在曲线中的直观位置

灰度 I

↑

A+B│ ● ← 峰值 (A + B)

│ ╱ ╲

│ ╱ ╲

B │─────╱───────────╲───── ← 背景 B

└────────────────────────→ x

↑

μ(条纹中心)四、为什么要用"指数平方项"?

指数项:

\\exp!\\left(-\\frac{(x-\\mu)\^2}{2\\sigma\^2}\\right)

意味着:

-

离中心越远 → 灰度衰减越快

-

衰减速度由 (\sigma) 控制

-

左右严格对称

这是高斯模型最核心的假设,也是它在复杂场景下失效的根源。

五、在算法中这些参数是怎么求的?

实际中,参数 ((A,\mu,\sigma,B)) 通常通过非线性最小二乘拟合得到:

\\min_{A,\\mu,\\sigma,B} \\sum_{i=1}\^{N} \\left\[ I_{\\text{obs}}(x_i) - I(x_i) \\right\]\^2

常用方法包括:

-

Levenberg--Marquardt

-

Gauss--Newton

-

Trust Region

六、论文/答辩用一句话总结(推荐背)

高斯拟合法假设激光条纹在法向方向上的灰度分布近似服从一维高斯函数,通过对横截面灰度分布进行曲线拟合,估计其均值参数 (\mu),从而实现激光条纹中心的亚像素级定位。

七、可选补充(如果老师继续追问)

Q:σ 和条纹宽度有什么关系?

通常定义 全宽半高(FWHM):

\\text{FWHM} = 2\\sqrt{2\\ln 2},\\sigma \\approx 2.355,\\sigma

如果你愿意,我可以下一步帮你:

-

🔹 把高斯拟合 和 Steger 算法的数学模型并排对比

-

🔹 写一段 "为什么高斯拟合在复杂工业场景下失效" 的论文式总结

-

🔹 或给你一页 传统方法对比表(灰度重心 / 高斯 / Hessian)

你选一个,我继续。