在工厂里,很多用了十几年甚至更久的"老伙计"依然是生产主力。可它们自带的按键面板或老式单色HMI,早就问题一大堆:界面过时、功能太少、动不动就坏,数据更是孤岛一座。给这些设备做智能化升级,不是简单的"拆了换新",而是一个需要仔细权衡成本、兼容性、停机时间,并最终让设备变得更聪明的精细活儿。

一、 硬件连接:给老设备搭座"沟通"的桥

想让新HMI和老设备对话,关键是找到正确的"翻译官"。

-

搞定老旧的通讯协议:

-

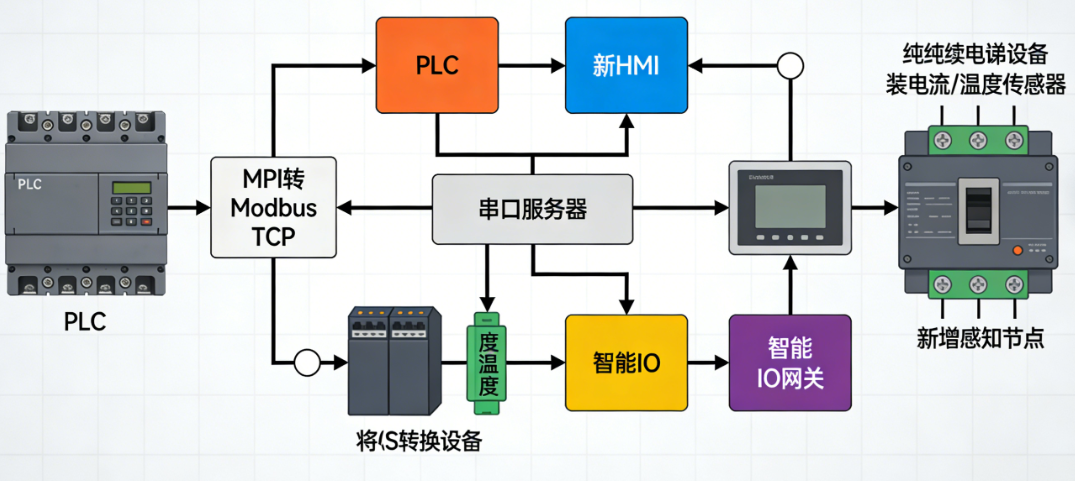

如果设备用的PLC是老式专用协议(比如西门子MPI/PPI、三菱的早期CC-Link),最稳妥的办法是加一个专用的协议转换网关。这个网关能把老协议"翻译"成现代HMI都认识的Modbus TCP或以太网/IP,这样连接就通了。这通常是成本最低、也最可靠的办法。

-

如果设备只有串口(RS-232/422/485),那就用工业串口服务器把它转成以太网信号,新HMI就能通过网络访问它了。

-

-

让"哑巴"设备也能"说话":

-

对于那些纯靠继电器控制、没有任何通讯接口的老古董,升级的核心是给它增加感知能力。

-

可以在关键点位加装传感器和IO模块,比如用电流互感器监测电机、加温度传感器、用数字量输入模块读取原来的指示灯状态。然后把这些信号接到一个小型的智能IO网关或边缘控制器上,再由它统一上传给新HMI。这样一来,老设备就具备了"汇报"自身状态的能力。

-

二、 功能拓展:从"黑盒"操作到透明化管理

连接上之后,才是发挥新HMI价值的开始。

-

操作体验:既要革新,也要怀旧:

-

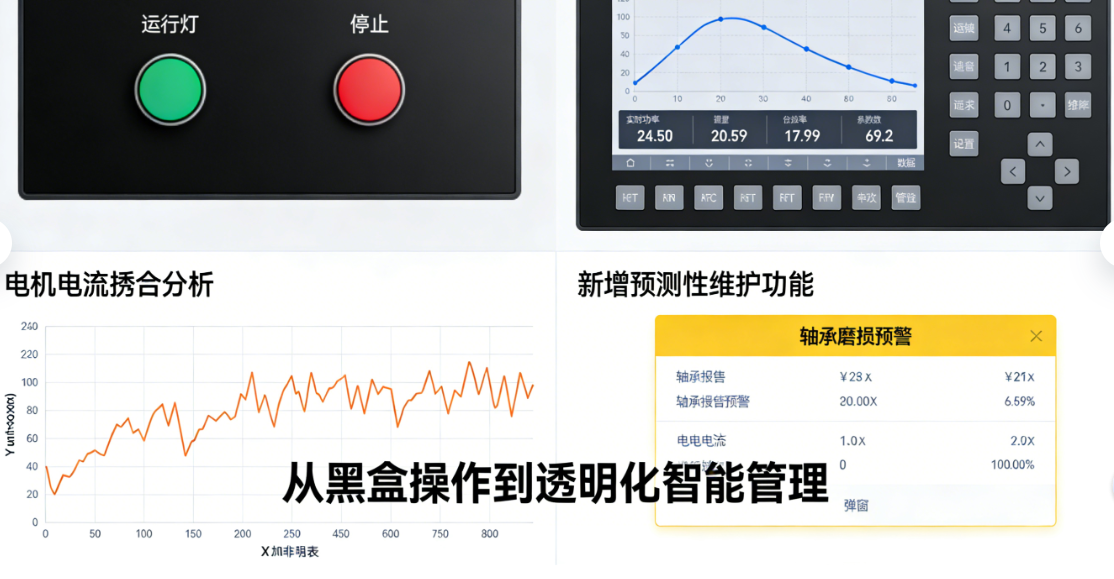

设计新界面时,要充分尊重老的操作习惯,可以复刻或优化原有按键的布局和流程。这能大大降低操作员重新学习的成本,减少他们的抵触情绪。

-

在信息显示上要实现质的飞跃。比如,把原来简单的"运行/停止"灯,升级成实时的功率曲线和能耗统计;把单一的故障报警灯,变成带历史记录、可能原因和处理建议的智能报警列表。

-

-

挖掘数据价值,实现预测性维护:

-

这是升级带来的最大增值点。通过采集到的电流、振动、温度等数据,新HMI可以运行一些简单算法,实现故障早期预警。例如,通过分析电机电流的谐波,就能预测轴承是否快要磨损了。

-

把所有老设备的数据都接入车间网络,彻底打破信息孤岛,这也能为上层MES系统提供宝贵的数据基础。

-

三、 如何实施:确保平滑过渡的"三步走"

升级过程要稳,不能影响生产。

-

先离线测试,把问题解决在实验室:

- 在实验室里搭建模拟环境,把新HMI和老设备控制器(或模拟器)进行全面的功能联调。确保所有通讯、控制和显示都100%正常。这一步是避免在现场手忙脚乱、延长停机时间的关键。

-

并行安装,实现快速切换:

-

趁着计划停机的窗口,采用 "即插即用" 的方式。提前把新HMI装在新面板上,所有线路都接好(但先不拔掉旧面板)。切换时,基本上就是拔下旧接口、插上新接口,理想情况下能做到"分钟级"切换。

-

升级后,可以把旧面板留作紧急备份,直到新系统完全稳定。

-

-

做好培训,传递新知识:

- 可以制作新老界面的对比图册,让操作员一目了然。培训重点放在新增的数据查询、故障分析和维护提醒这些高级功能上。

- 可以制作新老界面的对比图册,让操作员一目了然。培训重点放在新增的数据查询、故障分析和维护提醒这些高级功能上。

真实案例:一家纺织厂的老织机升级记

这家工厂有50台90年代的织机,操作面板破损严重,效率低,还老出故障。

他们的升级方案是:

-

给每台织机的控制器配上"串口服务器",转换成Modbus TCP协议联网。

-

统一换成7英寸的低成本工业触摸屏,新界面复刻了原来的按键布局,但增加了实时转速、生产效率和断线次数统计。

-

加装了电流传感器,实现了电机负载监控和过热预警。

成本与收益算得很明白:

-

单台设备的改造成本控制在1500元以内。

-

升级后,整体设备故障停机时间下降了40%,因为能提前预警电机问题。

-

操作员效率提升了35%,所有生产数据在HMI上一目了然,不用再手工记录。

-

所有生产数据都实现了联网,为工厂的精细化管理打下了基础。

总结一下

给老旧设备升级HMI,就像做一次精准的"微创手术",是一次低成本的"数字赋能"。它不需要大动干戈地更换核心设备,而是通过巧妙的接口适配和传感器加装,花小钱就能给老设备装上"智能大脑"和"感知眼睛",让它们重新焕发活力,跟上智能制造的步伐,投资回报非常可观。