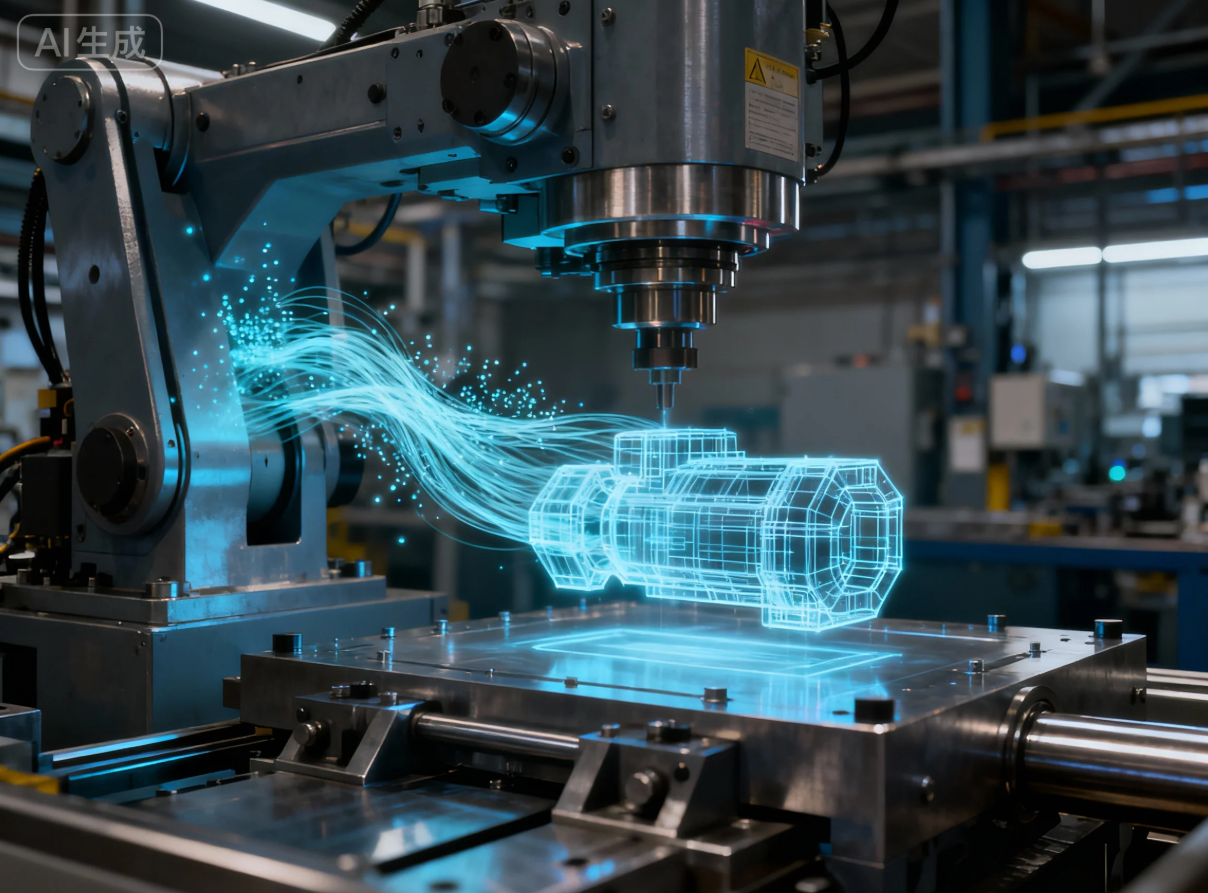

在高端制造车间,一场关于机器自我学习的革命正在悄然发生。通过数字孪生技术,物理世界的机器在虚拟空间中拥有了一个"数字双胞胎",使得智能制造系统不仅能够实时监控,更能够预测和优化生产流程。

近日,美国西北大学和凯斯西储大学的研究团队公布了一项数字孪生框架,通过机器学习与贝叶斯优化技术,实现了激光定向能量沉积(DED)制造过程的自适应控制。

该框架将用于预测热建模的贝叶斯长短期记忆神经网络与用于工艺优化的新算法相结合,建立了迄今为止最完整的金属增材制造数字孪生实施方案之一。

01 技术突破,从"数字阴影"到双向交互

在金属增材制造领域,激光定向能量沉积(DED)工艺常常受到热不稳定性以及部件间差异性的限制。

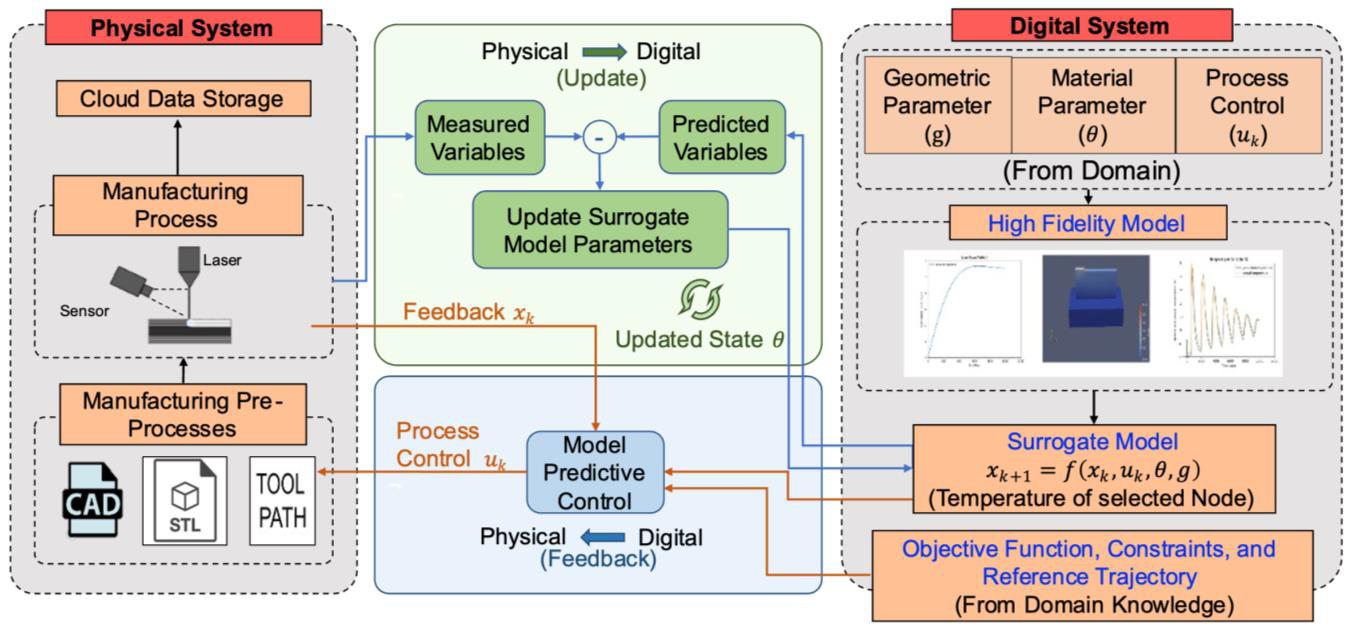

西北大学研究团队通过创建完全双向的数字孪生框架,在模拟和物理DED过程之间持续交换数据,从而实现动态的模型预测控制。

与仅反映流程行为的"数字阴影"不同,这种数字孪生框架能够动态更新虚拟模型,并将优化后的流程参数发送回机器,打造能够智能自我修正的信息物理制造系统。

该数字孪生框架的核心是一个贝叶斯长短期记忆替代模型,经过训练可以预测激光沉积过程中零件的温度变化,取代了计算成本高昂的有限元法模拟,后者速度太慢,无法进行实时操作。

02 贝叶斯优化,实现工艺参数自优化

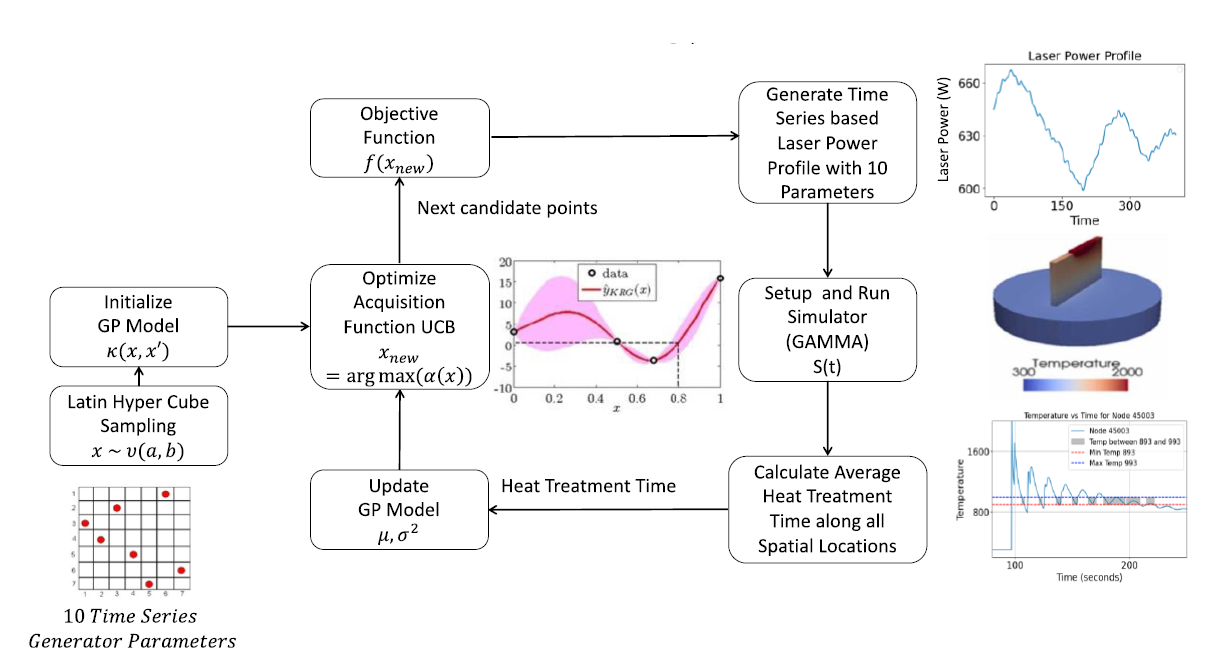

为了补充预测模型,研究人员开发了时间序列过程优化的贝叶斯优化,这是一种用于确定随时间变化的最佳激光功率分布的数据高效算法。

由于时间序列数据的高维性 ,传统的DED参数优化计算成本高昂。BOTSPO通过将激光功率曲线表示为仅由十个可调参数定义的修正傅里叶级数,解决了这一难题。

高斯过程模型评估每个候选曲线对目标的影响,优化器则使用置信上限获取函数来平衡探索和利用,并根据模型不确定性动态调整搜索。

BOTSPO应用于模拟的薄壁几何形状后,平均热处理时间从 30.3秒提升至38.2秒,提升了26%。早期迭代进行了广泛的探索,而后期迭代则优化了功率轨迹,使其达到最佳顺序。

03 工业应用,数字孪生助力智能制造

当学术界在探索数字孪生技术的前沿时,工业领域也在积极应用相关的技术理念。

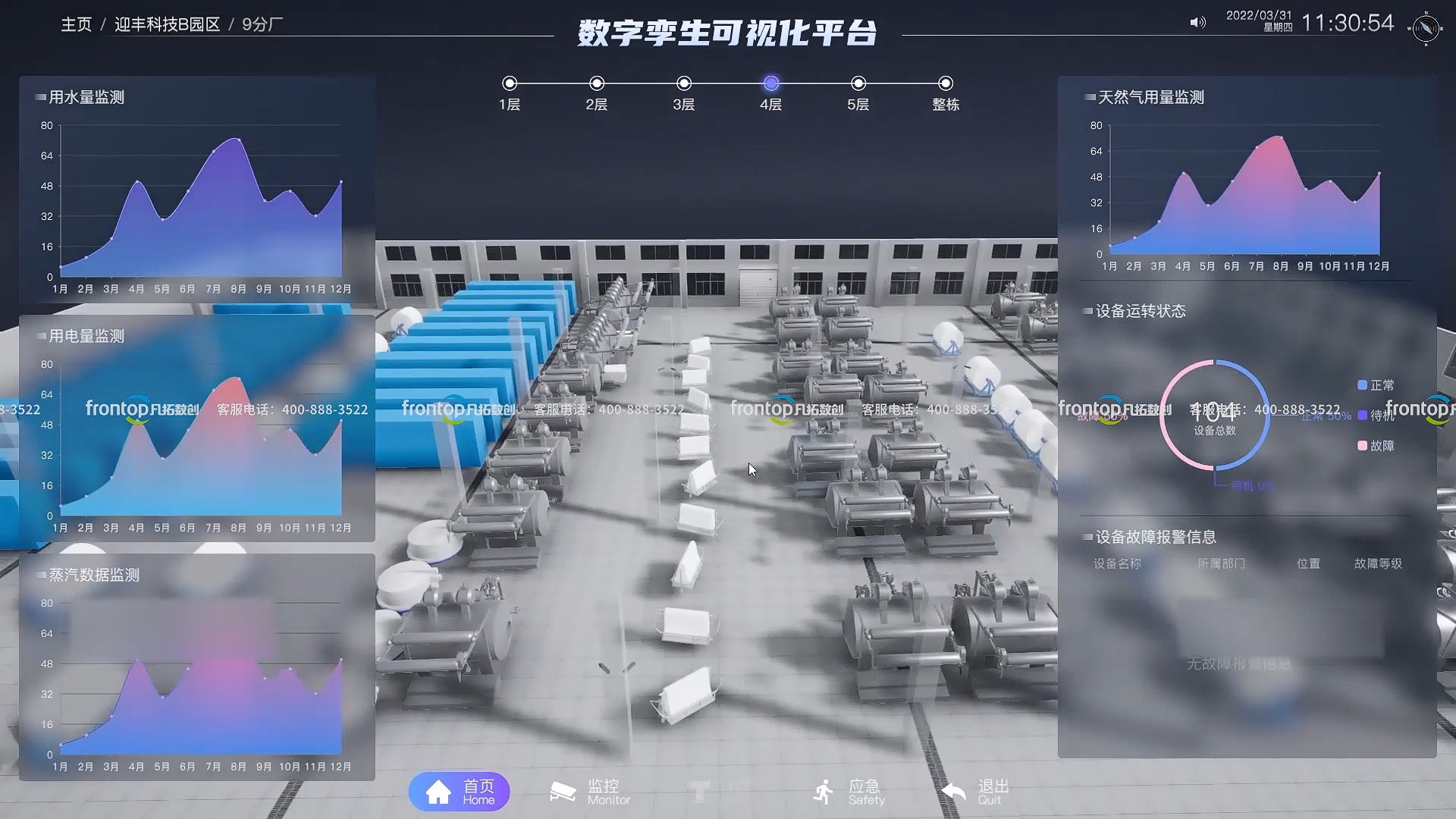

在浙江某厂,凡拓数创的GOS-驾驶舱系统将整条生产线搬进虚拟空间:配煤比例、设备振动、能耗曲线在3D大屏上实时跳动 ,AI算法动态推演千种生产方案。该厂在应用这一系统后,仅4个月时间,能耗直接降低4.2%,紧急采购成本骤减30%。

凡拓数创正积极推进AI 3D数字孪生产品开发及一体化服务,为工业、水利水务、能源电力、交通环保等行业客户提供软件产品服务。

其自研的FTE引擎结合深度学习与高斯泼溅算法,实现高精度环境感知与动态建模。在工业机器人场景,可通过智能分析生成可交互3D场景,提供AI算法辅助机械臂轨迹规划与避障训练。

04 技术融合,构建智能决策新范式

数字孪生与贝叶斯优化的融合,为智能制造带来了新的可能性。

数字孪生框架将BOTSPO实现的离线优化与贝叶斯LSTM驱动的在线预测控制相连接,将基于物理的模型、数据驱动的学习和动态决策结合在一个统一的系统中。

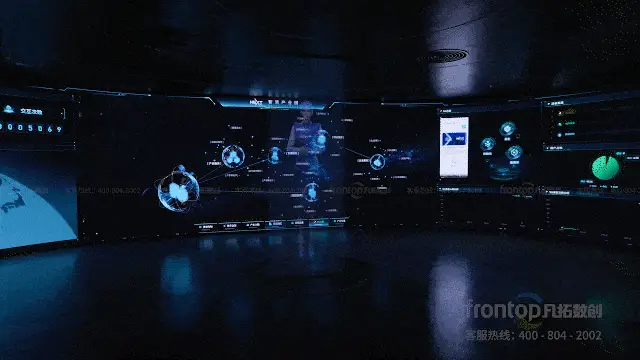

凡拓数创则打造了低门槛、全流程的知识图谱构建中台,实现多平台数据收集、数据预处理、大模型语料微调等功能,将"死文件"变成"活知识",提供知识驱动的复杂应用及决策支持。

通过多Agent协同,凡拓接入多个主流大模型、行业知识图谱,引入"行业生态数字孪生体",调用多个办公软件、业务系统,快速理解用户复杂指令、合理分配应用任务。

凡拓数创的FTE数字孪生引擎结合了多物理场仿真能力。在机器人训练中,构建的虚拟环境支持千万次动作迭代,大幅缩短训练周期。

05 前景展望,自主优化制造成未来趋势

随着数字孪生和贝叶斯优化技术的不断发展,自主优化的智能制造系统将成为未来工业的主流趋势。

西北大学的研究团队计划将数字孪生架构与物理DED系统集成,并开发用于校正制造过程中模拟漂移的连续模型更新。

这项研究凸显了增材制造研究的更广泛转变,即从静态过程监控转向能够自我优化的预测性、反馈式系统。

在全球范围内,数字孪生技术正在工业和人工智能研究领域迅速扩展。今年早些时候,SecondLife获得了1000万美元的资金,用于开发基于人工智能的数字孪生功能,旨在提高制造流程的智能化程度。

凡拓数创作为国内数字孪生技术企业,正在积极布局这一赛道。该公司以"AI能力服务化、场景智能化"为核心,为客户提供项目咨询、应用开发、数据接入、部署交付、业务赋能的全链路解决方案。

从学术研究到工业应用,数字孪生技术正逐步展现出其变革制造业的巨大潜力。随着贝叶斯优化等先进算法的融入,制造系统不再只是被动执行命令的工具,而是能够自主学习、持续优化的智能伙伴。

未来,随着这些技术的成熟与普及,我们有望见证一个工业生产全面自主进化的新时代。