一、项目背景

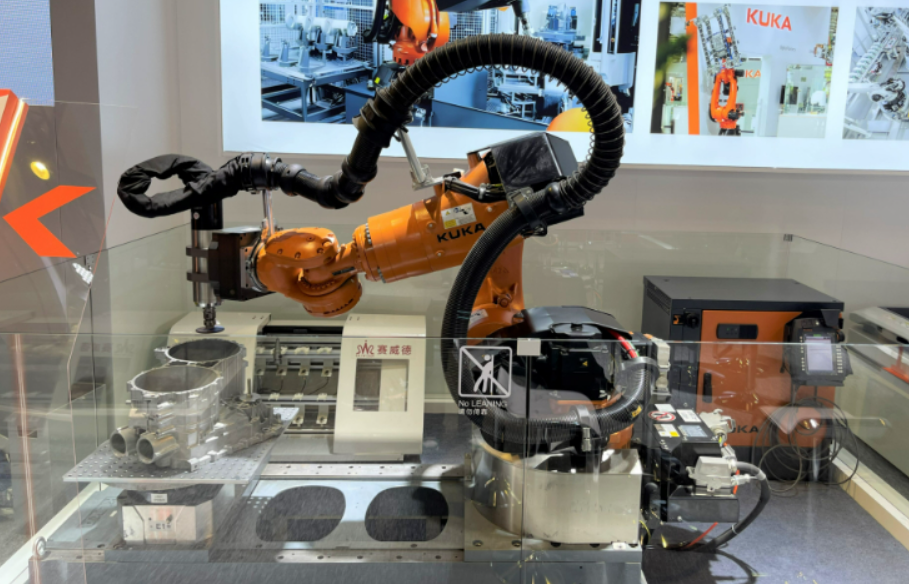

某化学原料制造企业的固态原料配料车间,核心控制设备为西门子 1200PLC(CPU 1214C,Profinet 主站),需通过库卡 KR 6 R900 机器人(Devicenet 主站)完成原料精准搬运(单次搬运量 5-20kg,误差≤±50g)与反应釜投料动作。由于 PLC 默认支持 Profinet 协议,机器人采用 Devicenet 协议,传统 "Profinet 转 RS485+RS485 转 Devicenet" 级联方案,存在通讯延迟超 200ms、原料腐蚀致设备故障、数据丢包致投料偏差等问题,日均原料浪费超 30kg,不合格品率达 4.2%。最终选用捷米特 JM-DNT-PN 协议网关(同时作为 Profinet 从站与 Devicenet 从站),构建稳定的 "PLC - 网关 - 机器人" 通讯链路。

二、项目痛点

1.协议异构致控制失准:西门子 1200PLC 的 Profinet 协议与机器人的 Devicenet 协议存在壁垒,传统方案通讯成功率仅 82%,机器人投料指令延迟超 200ms,反应釜投料时机偏差 ±3s,导致原料混合不均,不合格品率高。

2.恶劣环境适配差:车间存在酸碱腐蚀性气体(如盐酸雾、氨气)、反应釜高温辐射(周边温度达 55℃),普通转换设备外壳易腐蚀、内部芯片高温失效,月均故障 3 次,每次停机维修需 4 小时,损失产能超 800kg 原料。

3.运维低效无追溯:无远程诊断功能,故障需现场拆检(如 Devicenet 总线接线、机器人编码器),平均处理时间超 3.5 小时;无数据缓存,通讯中断时投料量、机器人位置数据丢失,无法追溯原料浪费原因。

4.PLC 负载过高风险:PLC 需同时处理配料逻辑控制与多协议数据转发,CPU 负载长期≥70%,急停响应延迟≥30ms,机器人误动作可能撞坏反应釜进料口(单套修复成本超 2 万元)。

5.安全管控缺失:原料为易燃品,机器人超程或投料超量无本地预警,需依赖 PLC 判断,存在火灾隐患,不符合化工行业《安全生产标准化》要求。

三、捷米特 JM-DNT-PN 协议网关功能简介

捷米特 JM-DNT-PN 网关整合profinet 网关模块 、边缘计算网关 与智能网关 数据采集器三重核心能力,专为化工恶劣环境设计:

-

profinet 网关模块 核心:作为 Profinet 从站无缝对接西门子 1200PLC(支持 Profinet V2.3),同时作为 Devicenet 从站适配库卡机器人(支持 CiA 301 标准),实现双向协议转换,转换延迟≤50ms,支持 125/250/500kbps 自适应波特率,满足投料实时性需求。

-

边缘计算网关 特性 :内置边缘计算网关模块,可本地执行安全逻辑与数据优化:① 投料量阈值判断(超 20kg 时 10ms 内触发机器人急停);② 原料温度补偿(根据反应釜周边温度修正投料速度);③ 数据滤波(剔除电磁干扰导致的机器人位置杂波),减少无效数据传输量 35%,将 PLC CPU 负载降至≤35%。

-

智能网关 数据采集器能力 :具备智能网关 数据采集器的全周期管理功能:① 数据采集(实时采集机器人位置、投料量、电机温度);② 本地缓存(32MB 存储空间,断电保持 72 小时,确保投料数据不丢失);③ 远程运维(支持以太网接入运维平台,实时监控网关运行状态、通讯丢包率,远程修改参数,故障处理时间缩短至≤20 分钟)。

-

化工级防护设计:采用 316L 不锈钢防腐外壳(IP65 防护),耐受 - 40~85℃宽温与酸碱腐蚀(符合 ISO 12944-2 C5-M 腐蚀等级),Devicenet 总线接口具备防雷击(IEC 61000-4-5)与抗电磁干扰(EN 61000-6-4)能力,适配车间恶劣环境。

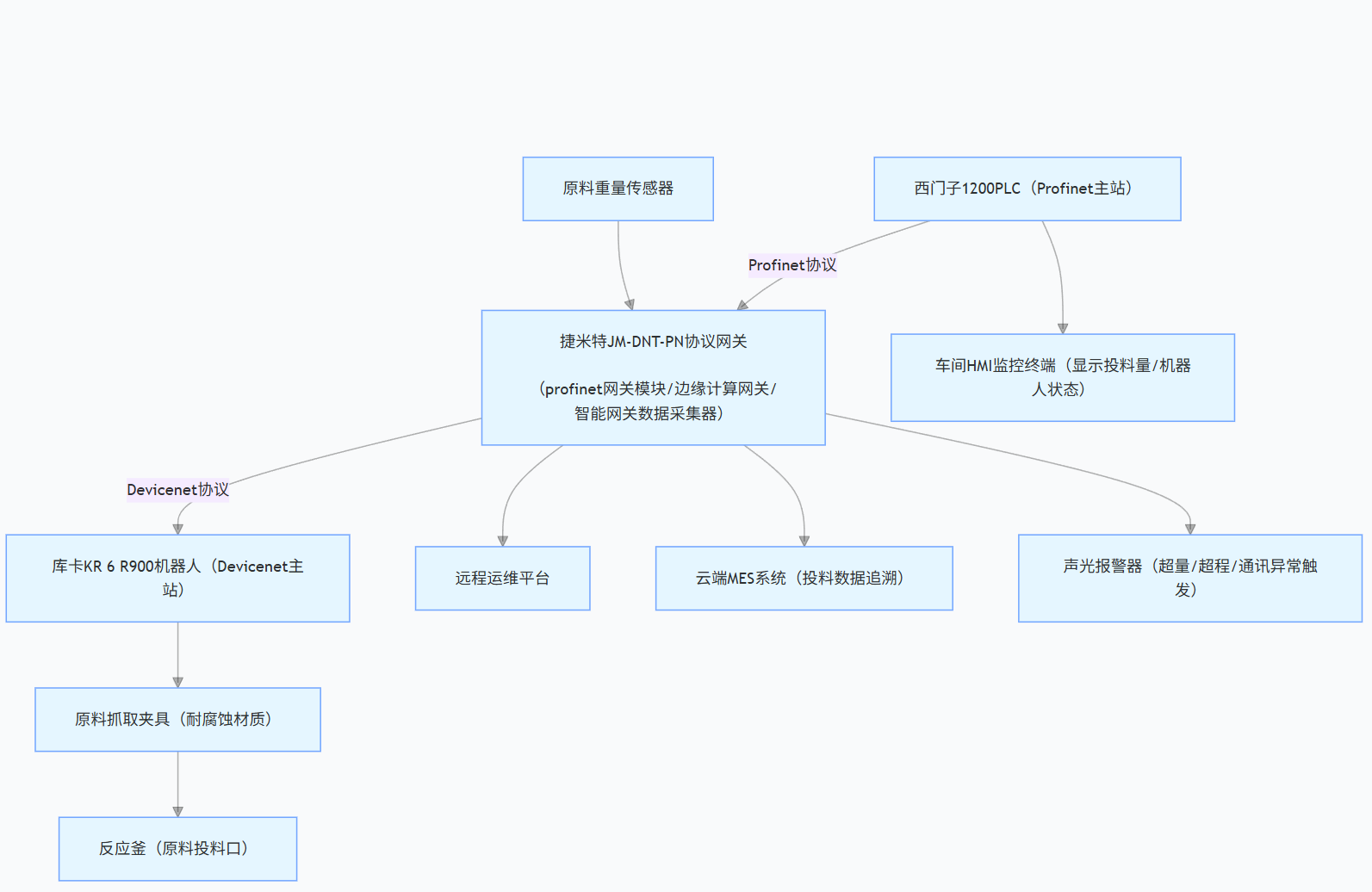

四、系统结构拓扑图

五、解决方案描述

本方案以捷米特 JM-DNT-PN 网关为核心,构建 "协议转换 - 边缘优化 - 安全管控 - 智能运维" 四层架构,贴合化工原料制造需求:

1.协议无缝衔接:网关作为 Profinet 从站,通过 TIA Portal 导入 GSD 文件完成组态,与 PLC 映射 32 字节输入(机器人位置、投料量、故障代码)、32 字节输出(投料指令、速度设定、急停信号);作为 Devicenet 从站,接收库卡机器人(主站)的状态数据,转发 PLC 的控制指令,形成 "PLC 指令下发→网关转换→机器人执行→数据反馈" 闭环,确保投料延迟≤50ms。

2.边缘安全管控 :依托边缘计算网关功能,本地设置双重安全逻辑:① 空间安全:划定机器人运动禁区(距反应釜进料口≤10cm 时触发急停);② 物料安全:实时对比重量传感器数据与 PLC 设定值,超差 ±50g 时立即暂停投料,避免原料浪费与混合不均,无需依赖 PLC 判断,响应时间≤10ms。

3.抗扰与防腐设计:网关安装于车间独立防腐控制柜(距反应釜≥3 米,避免高温辐射),Devicenet 总线采用双绞屏蔽线(阻抗 120Ω),两端配置终端电阻,屏蔽层单端接地(减少电磁干扰);机器人夹具与网关外壳均采用 316L 不锈钢材质,耐受酸碱腐蚀。

4.智能运维与追溯 :通过智能网关 数据采集器的远程监控功能,运维人员可在平台实时查看:① 设备状态(网关温度、机器人电机负载);② 生产数据(每批次投料量、合格率);③ 故障预警(总线负载超 80% 时弹窗提醒);采集数据自动上传 MES,实现原料投料全周期追溯,符合化工行业质量管控要求。

六、实施过程

1. 前期准备阶段

设备参数确认:核对西门子 1200PLC 的 Profinet IP(192.168.0.1)、库卡机器人的 Devicenet 从站地址(1)、重量传感器的信号类型(4-20mA);

软件与文件准备:安装 TIA Portal(V17)、库卡 KUKA.WorkVisual(V6.0)、捷米特网关配置软件(JM-Config),导入网关 GSD 文件与机器人 Devicenet 设备描述文件;

防护方案制定:确定网关防腐控制柜安装位置,规划总线布线路径(避开反应釜高温区与原料输送管道)。

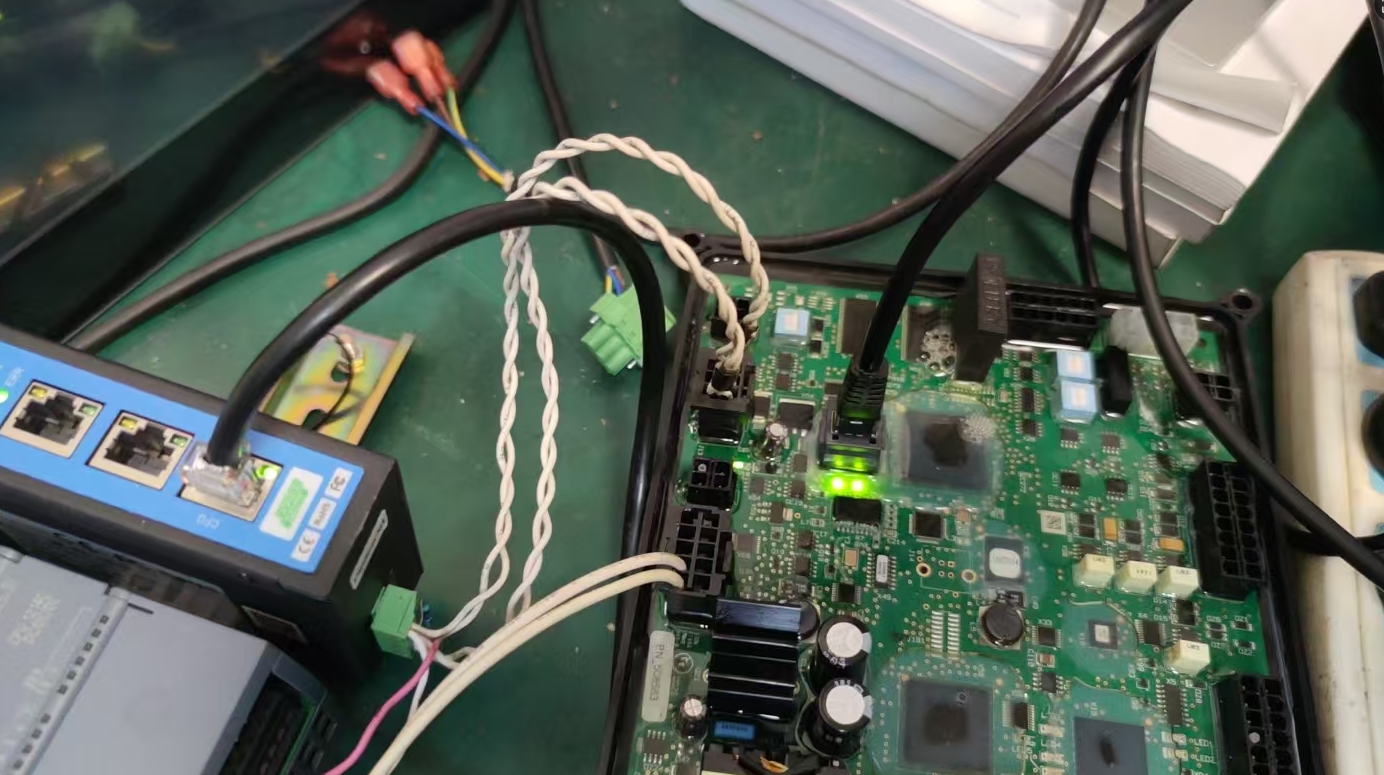

2. 硬件部署阶段

网关安装:将网关固定于防腐控制柜内 35mm 导轨,连接 24VDC 冗余电源(18-30V,与 PLC 共地);

总线连接:① Profinet 链路:PLC X1 PN 口→网关 PN 口(CAT6 屏蔽网线,长度≤15 米);② Devicenet 链路:网关 DNT 口→机器人 Devicenet 接口(双绞屏蔽线,终端并接 120Ω 电阻);③ 传感器连接:重量传感器→网关模拟量输入口;

报警装置连接:网关继电器输出端子→声光报警器(安装于车间操作区)。

3. 参数配置阶段

网关配置:通过 JM-Config 软件设置:① Profinet 侧:从站 IP 192.168.0.10,数据映射地址(输入 DB1.DBD0-DBD31,输出 DB2.DBD0-DBD31);② Devicenet 侧:波特率 500kbps,从站 ID 2,扫描周期 20ms;③ 边缘计算规则:投料量阈值 20kg,禁区距离 10cm;

PLC 编程:在 TIA Portal 中编写数据读写程序,将机器人位置数据关联至 HMI 显示,设置投料量对比逻辑;

机器人配置:在 KUKA.WorkVisual 中配置 Devicenet 主站,添加网关为从站,映射机器人状态与控制信号。

4. 联调测试阶段

通讯测试:启动设备,通过 HMI 查看机器人位置、投料量数据,验证采集延迟≤50ms,通讯成功率 100%;

安全测试:模拟机器人超程(靠近反应釜 10cm 内)、投料超量(20.1kg),验证网关 10ms 内触发急停与报警;

稳定性测试:连续 72 小时满负荷运行(每小时投料 12 批次),记录网关温度≤60℃,数据丢包率 0%,故障次数 0 次。

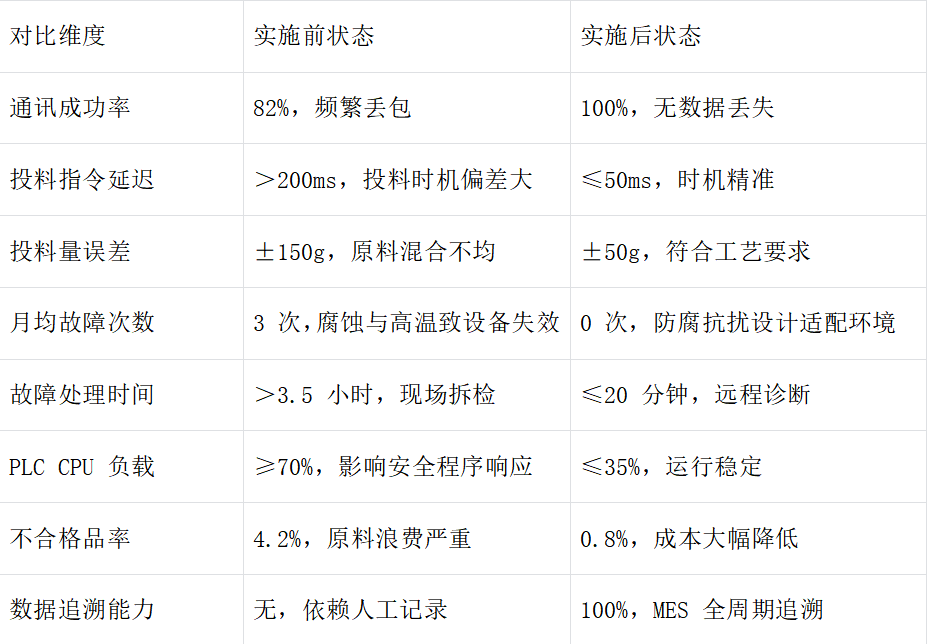

七、应用效果

-

控制精度显著提升:机器人投料延迟从超 200ms 降至≤50ms,投料量误差从 ±150g 缩小至 ±50g,原料混合均匀度提升,不合格品率从 4.2% 降至 0.8%,日均减少原料浪费 28kg。

-

设备稳定性大幅改善:网关防腐与抗扰设计适配车间环境,月均故障次数从 3 次降至 0 次,停机时间从每月 12 小时缩短至 0 小时,月增产原料超 800kg。

-

运维效率提升 83% :依托智能网关 数据采集器的远程诊断功能,故障处理时间从 3.5 小时缩短至 20 分钟,年节省运维成本超 12 万元。

-

PLC 负载与安全风险降低 :边缘计算网关承担本地安全逻辑与数据预处理,PLC CPU 负载从≥70% 降至≤35%,急停响应延迟≤15ms,彻底消除机器人撞坏反应釜的风险,符合化工安全生产要求。

八、 项目实施前后效果对比

九、主流前景行业推荐

-

新能源锂电(正极材料制造) :正极材料(如磷酸铁锂)混合工序需机器人精准搬运原料,网关抗腐蚀与低延迟特性适配粉尘与高温环境,边缘计算网关可本地控制混合比例,保障电芯一致性。

-

半导体(硅料提纯车间) :硅料搬运机器人(Devicenet 协议)需与 PLC(Profinet 协议)协同,网关的抗电磁干扰设计适配洁净车间,智能网关 数据采集器可追溯硅料纯度数据,符合半导体行业严苛要求。

-

智慧化工(连续反应工艺) :多台反应釜投料机器人需同步控制,网关支持多节点扩展(单网关可接 8 台 Devicenet 设备),边缘计算网关的本地同步逻辑避免原料配比偏差,提升反应效率。

-

生物医药(无菌原料配制) :药用原料搬运需无菌与防污染,网关 IP65 防护与不锈钢外壳适配 GMP 洁净车间,数据采集器功能确保原料配制数据可追溯,通过药品生产合规审核。

十、总结

本方案通过捷米特 JM-DNT-PN协议转换网关 (整合profinet 网关模块 、边缘计算网关 、智能网关 数据采集器三重核心功能),彻底解决了化学原料制造现场的协议异构、环境适配、运维低效等痛点,实现了 PLC 与库卡机器人的精准协同。方案不仅满足当前配料车间的安全生产与成本控制需求,更凭借抗腐蚀、低延迟、可追溯的特性,可快速复制至新能源、半导体、生物医药等前景行业,为工业互联场景下的化工及高端制造企业提供 "稳定、安全、高效" 的通讯支撑,助力企业降本增效与数字化转型。

《具体内容配置过程及其他相关咨询请与武工留言交流》