一、行业痛点

煤矿井下及地下工业现场普遍存在以下问题:

- 设备运行状态难以实时掌握,依赖人工巡检;

- 网络传输距离远、信号弱,数据更新滞后;

- 异常故障预警滞后,容易造成停机损失;

- 监控系统缺乏边缘分析能力,数据依赖上位机集中处理。

✅ 解决思路:

在井下部署具备数据采集与智能处理能力的 ARM 工控机终端 ,

直接接入传感器数据,实现本地分析、边缘上传与远程监控。

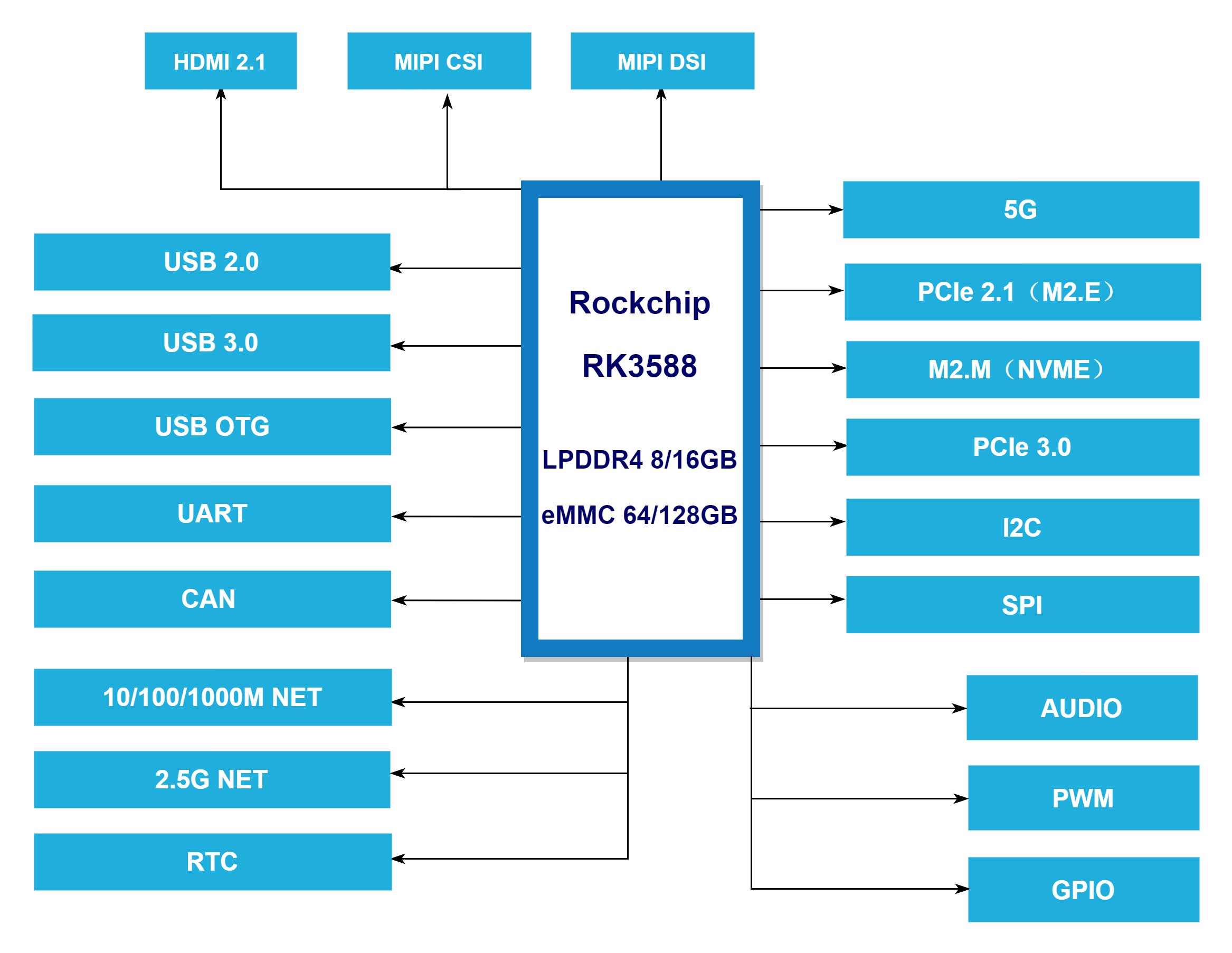

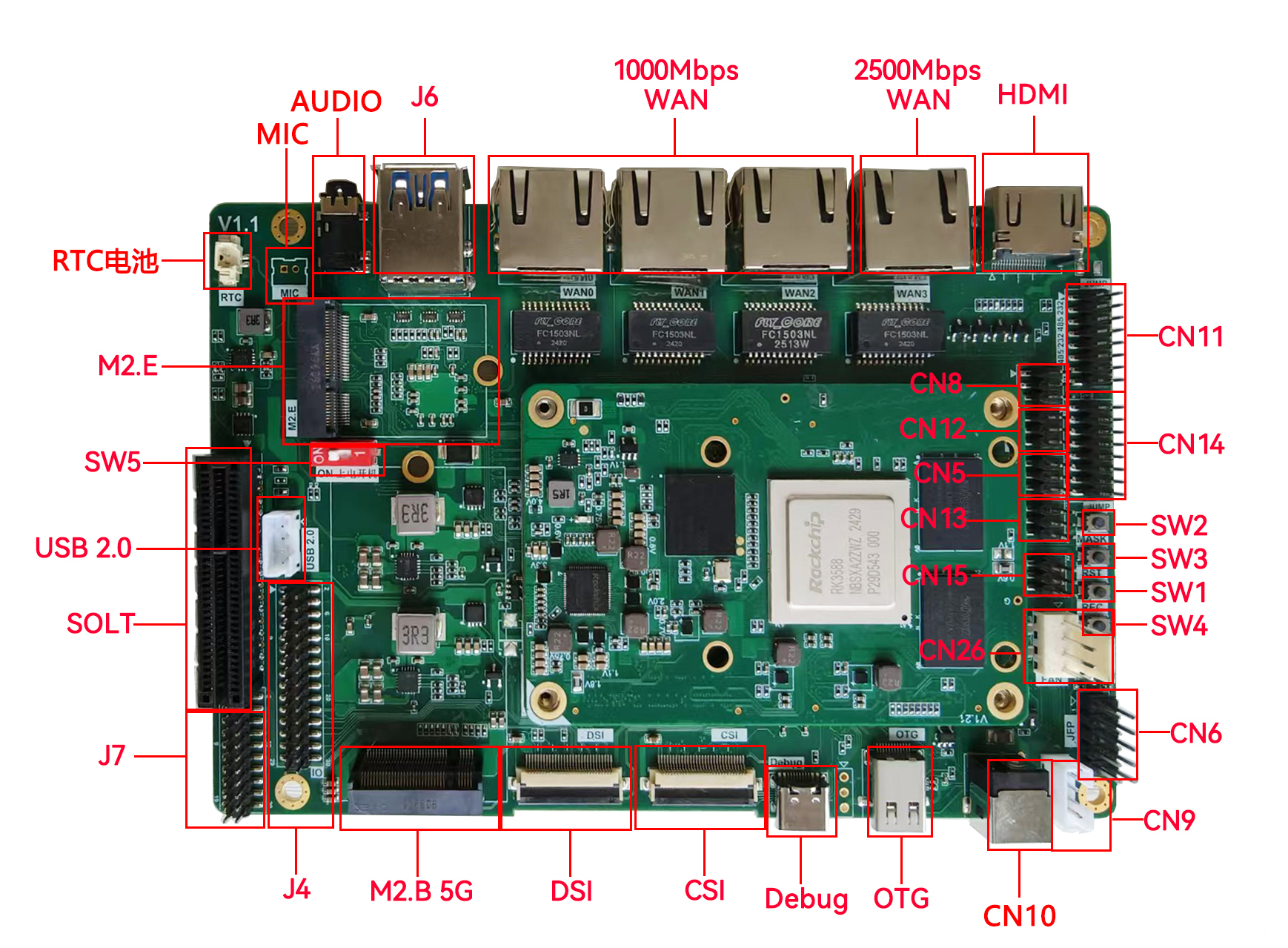

二、硬件平台与接口说明

| 模块 | 电鱼 EFISH-RK3588 工控机 | 电鱼 EFISH-RK3568 工控机 |

|---|---|---|

| CPU | 8核 Cortex-A76 + A55 | 4核 Cortex-A55 |

| NPU性能 | 6TOPS | 1TOPS |

| 通讯接口 | RS485 / CAN / Ethernet / USB / GPIO | RS485 / CAN / Ethernet / USB / GPIO |

| 存储 | eMMC + SSD 扩展 | eMMC + TF |

| 工作温度 | -20℃ ~ +70℃ | -20℃ ~ +70℃ |

| 特点 | 高性能边缘计算、AI识别、宽温稳定 | 高性价比、工业采集稳定 |

✅ 支持多通道RS485 / CAN采集,可直接接入各类工业传感器或PLC设备;

✅ 兼容主流工业通信协议(Modbus RTU / CANOpen / MQTT)。

三、功能模块设计

1️ ⃣ 数据采集模块

- 通过 RS485 / CAN 总线实时采集各设备传感器信号:

- 电机电流、电压、转速;

- 电泵压力、温度、流量;

- 皮带机负载、电机扭矩。

- 支持多通道并行采集,毫秒级响应。

2️ ⃣ 数据预处理模块

- 本地执行滤波、平滑、异常值剔除等算法;

- 根据设定阈值自动判断设备是否异常。

3️⃣ 边缘智能分析模块

- 支持部署轻量AI模型(如异常检测、趋势预测);

- 结合历史数据,实现预测性维护(Predictive Maintenance)。

4️ ⃣ 数据上传模块

- 数据通过 MQTT / HTTP / Modbus TCP 上报;

- 支持断点续传、断网缓存、恢复同步;

- 可与云平台或上位机系统对接(如阿里云IoT / SCADA)。

四、系统软件架构

| 层级 | 模块 | 功能 |

|---|---|---|

| 感知层 | 各类传感器、PLC | 采集电气、机械状态信号 |

| 边缘层 | 电鱼 ARM 工控机 | 数据处理、异常检测、智能预警 |

| 通信层 | MQTT / Modbus TCP | 数据传输与远程维护 |

| 平台层 | 监控中心 / 云端 | 可视化、报表分析、报警管理 |

五、方案优势

- 实时性强:本地采集与计算,无需依赖云端;

- 低功耗运行:ARM平台功耗仅10W左右,适合井下持续运行;

- 智能化:支持AI模型部署,实现趋势预测与异常分析;

- 可靠性高:工业级设计,防尘、防震、宽温;

- 开放协议:兼容Modbus、MQTT、CANOpen等标准接口。

六、实施步骤

阶段1\] 现场设备与传感器接入规划 \[阶段2\] 工控机接口调试与采集验证 \[阶段3\] 边缘计算算法部署(滤波/AI模型) \[阶段4\] 数据上报与远程监控联调 \[阶段5\] 平台告警策略配置与报表生成 整个系统可模块化安装,支持分区部署与远程升级。 **七、应用场景** ✅ 煤矿井下设备监测(电泵、电机、皮带机) ✅ 水处理与泵站状态监控 ✅ 隧道风机与排水系统运行检测 ✅ 工厂产线能耗与设备健康监测