在VR设备的激烈竞逐中,注塑外壳的质感与精度构成了用户体验的第一道门户。其中,大型安装面与贴合面的平面度,更是直接决定了光学模组的密封性(防漏光)、结构件的装配间隙与整体产品的可靠性。然而,这一关键指标的检测,却长期因效率、精度与全面性的不可兼得而困扰着质量工程师们。传统三坐标测量机精度虽高但速度迟缓,无法用于全检;人工卡尺、塞规等方式则主观性强、数据量化难,易导致批量性质量风险。

直面这一行业瓶颈,光子精密QM系列2.5D闪测仪 凭借其创新的激光扫描技术与一体化自动测量方案,为VR注塑外壳的平面度检测提供了前所未有的高效、精准且全量化的解决方案。

核心技术原理:

-

设备通过集成的3D线激光轮廓测量仪 ,发射一道激光线快速扫过VR外壳待测平面。

-

通过捕捉激光线的形变,直接获取平面上一条连续轮廓线上成千上万个点的精确高度(Z轴)数据。

-

通过规划多条平行的扫描路径,即可高效地重构出整个平面的三维形貌,并据此计算平面度。

针对性的性能指标(示例)

-

测量速度 :针对一个VR面壳的主要贴合面,完成一次全覆盖的激光扫描与数据分析,全程 ≤ 30秒。

-

测量精度 :平面度测量精度可达 ±0.005mm (5μm),完全满足当前±0.05mm乃至更严的公差控制要求。

-

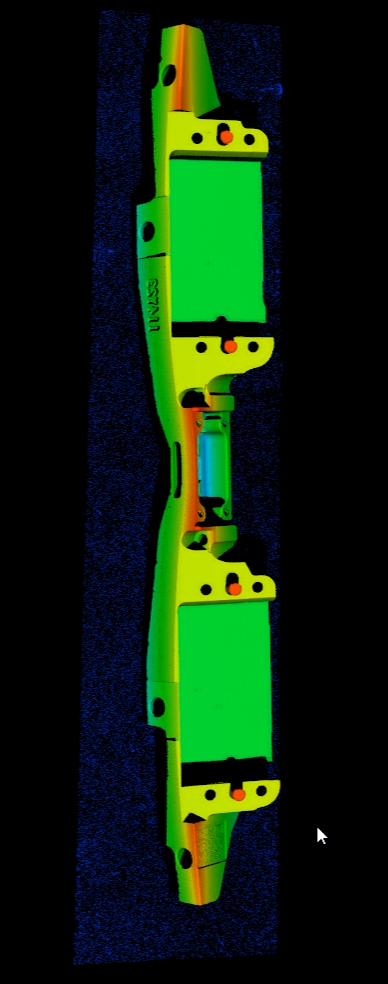

输出结果 :直接输出 平面度具体数值(如:0.032mm) 和 点云图,直观显示何处凸起、何处凹陷。

闪测仪在平面度检测工序中的具体落地应用

1 首件检验工序:

-

具体场景:注塑机换模或工艺调整后,首件产品下线。

-

落地动作 :操作员将首件外壳直接放入产线旁的闪测仪 ,固定或无需固定。一键启动 ,设备按预设的3-5条激光路径自动扫描整个大面。

-

直接产出 :30秒内 ,屏幕明确显示 "NO" 或 "OK" ,并附带数据报告。模具技师可立即根据数据判断并精准调整参数,将开机调试时间从数小时缩短至几分钟。

2 在线全检/抽检工序:

-

具体场景:生产线稳定运行时。

-

落地动作 :每生产10个产品,即取下一个放入闪测仪。操作员动作简化为"放置-按键-取出"。

-

直接产出:

-

数据自动记录:每一个被测外壳的平面度数据、色谱图均按时间戳、批次号自动保存至数据库。

-

拦截不良品 :确保任何因工艺波动产生的平面度超差件被及时拦截,避免流至装配线造成更大损失。

-

3 工艺监控与优化:

-

具体场景:质量工程师或工艺工程师每日/每周回顾数据。

-

落地动作:系统自动对海量的平面度测量数据进行SPC统计分析。

-

直接产出:

-

趋势预警:当控制图显示平面度均值持续缓慢增大或波动异常时,系统提前报警。在产生大批量废品前,即可进行预防性维护。

-

根源分析 :针对特定批次的质量问题,可调出该批次所有产品的平面度数据 ,通过分析缺陷形态的一致性,快速锁定是模腔A还是模腔B的问题,为模具维修提供精确指导。

-

在VR产业追求极致体验与规模化制造的双重驱动下,质量控制的理念必须从"抽样风险"向"全量保障"升级。光子精密QM系列闪测仪针对VR注塑外壳大型面平面度 这一核心痛点的解决方案,正是这一理念的完美实践。它不仅仅是一台测量仪器,更是一个赋能于生产线、数据驱动决策的精密质量控制系统,为提升产品直通率、降低质量成本、铸就卓越品牌提供了关键性的技术支撑。