重要信息

**时间:**2025年12月19-21日

**地点:**中国-广州- 广州航海学院(黄埔校区)B10图书馆胜海厅

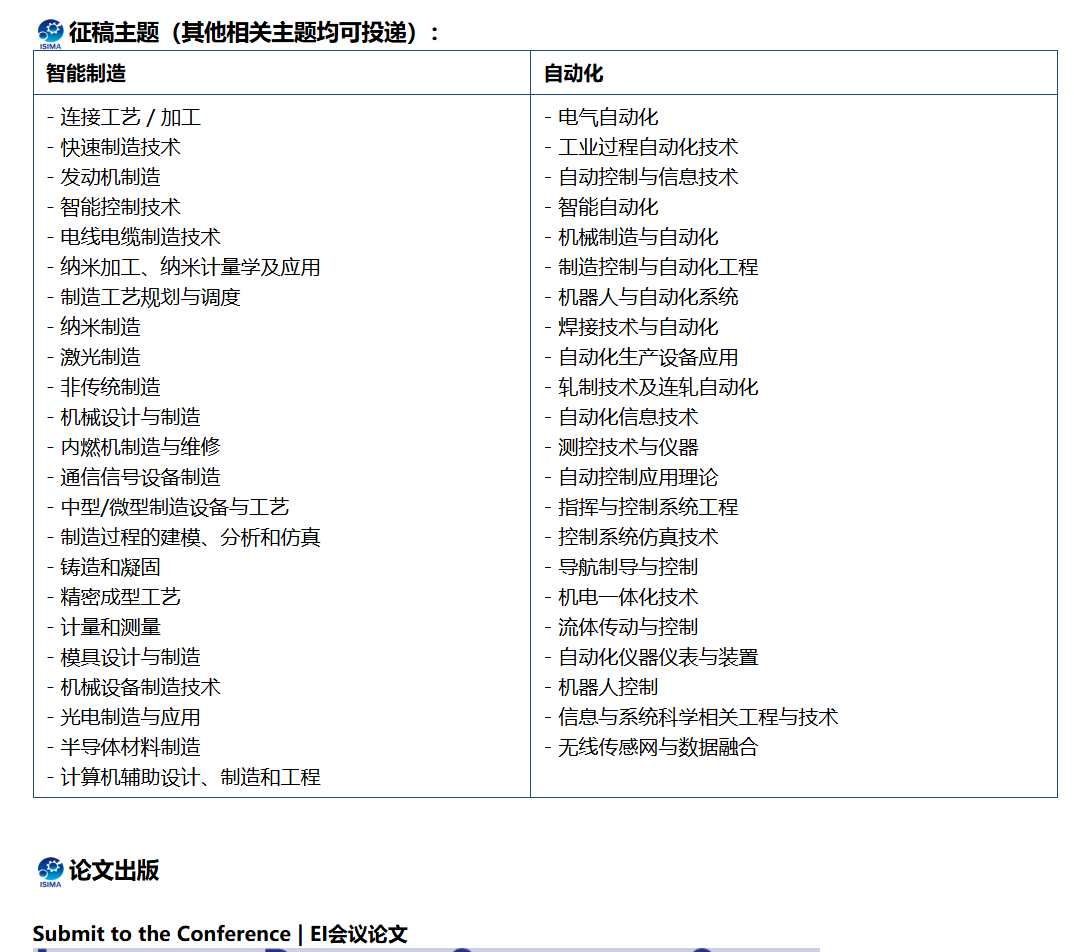

征稿主题

一、智能制造与自动化的技术体系框架

智能制造与自动化是融合了工业物联网、人工智能、数字孪生、智能算法等多领域的复合型技术体系,其核心目标是实现生产全流程的自主决策、高效协同与动态优化。以下从技术维度拆解智能制造的核心构成:

| 技术维度 | 核心内容 | 应用场景 | 技术挑战 |

|---|---|---|---|

| 工业物联网(IIoT) | 设备互联互通、数据采集与传输、边缘计算 | 产线状态监控、设备预测性维护 | 多协议兼容、数据安全、海量数据处理 |

| 人工智能与机器学习 | 生产异常检测、工艺参数优化、需求预测 | 质量检测、能耗优化、供应链调度 | 小样本数据训练、模型实时性、可解释性 |

| 数字孪生 | 虚拟产线建模、仿真分析、虚实交互 | 产线设计验证、故障模拟复现 | 高精度建模、实时数据同步、算力需求 |

| 智能控制算法 | 自适应控制、模型预测控制(MPC)、强化学习控制 | 机器人轨迹规划、流程工业闭环控制 | 算法鲁棒性、多目标优化、实时性平衡 |

| 自动化执行层 | 工业机器人、AGV、智能传感器、PLC | 柔性生产单元、无人仓储、自动装配 | 多设备协同、高精度定位、环境适应性 |

二、核心技术落地实践:以 Python 实现关键场景

2.1 基于机器学习的生产异常检测

在智能制造场景中,设备运行数据的异常检测是保障产线稳定的核心环节。以下通过 Python 实现基于孤立森林(Isolation Forest)的设备异常检测案例,该算法适用于高维、非正态分布的工业数据,且无需标注样本,适合产线实时监控场景。

python

运行

import pandas as pd

import numpy as np

from sklearn.ensemble import IsolationForest

from sklearn.preprocessing import StandardScaler

import matplotlib.pyplot as plt

# 1. 模拟工业设备运行数据(实际场景可替换为传感器采集数据)

np.random.seed(42)

# 正常数据:温度(20-30℃)、振动(0-5mm/s)、电流(5-10A)

normal_data = np.random.uniform(low=[20, 0, 5], high=[30, 5, 10], size=(1000, 3))

# 异常数据:温度>35℃ 或 振动>8mm/s 或 电流>15A

abnormal_data = np.random.uniform(low=[35, 8, 15], high=[45, 12, 20], size=(50, 3))

# 合并数据集

data = np.vstack((normal_data, abnormal_data))

df = pd.DataFrame(data, columns=['Temperature', 'Vibration', 'Current'])

# 2. 数据预处理:标准化

scaler = StandardScaler()

data_scaled = scaler.fit_transform(df)

# 3. 构建孤立森林模型

model = IsolationForest(

n_estimators=100, # 决策树数量

max_samples='auto',

contamination=0.05, # 异常值比例(根据实际场景调整)

random_state=42

)

df['Anomaly'] = model.fit_predict(data_scaled)

# 转换标签:1为正常,-1为异常

df['Anomaly'] = df['Anomaly'].map({1: 'Normal', -1: 'Abnormal'})

# 4. 结果统计与输出

anomaly_stats = df['Anomaly'].value_counts()

print("异常检测结果统计:")

print(anomaly_stats)

# 输出前10条数据的检测结果

print("\n前10条数据检测结果:")

print(df.head(10))

# 可选:计算异常分数(分数越低,异常概率越高)

df['Anomaly_Score'] = model.decision_function(data_scaled)

print("\n异常分数分布(前5条):")

print(df[['Temperature', 'Vibration', 'Current', 'Anomaly', 'Anomaly_Score']].head(5))代码说明:

- 数据层:模拟了工业设备的温度、振动、电流三类核心监测指标,贴合产线实际采集维度;

- 算法层:孤立森林通过随机划分特征空间实现异常点快速识别,相较于 SVM、KNN 等算法,更适合工业场景的实时性要求;

- 工程层:标准化处理消除了不同指标量纲差异,异常分数可用于量化设备异常程度,便于后续分级预警。

2.2 数字孪生中的产线参数优化(Python 实现多目标优化)

数字孪生的核心价值之一是通过虚拟仿真优化物理产线参数,以下基于 NSGA-II 算法实现产线能耗与产能的多目标优化,适配智能制造中 "高效低耗" 的核心需求。

python

运行

from pymoo.algorithms.moo.nsga2 import NSGA2

from pymoo.core.problem import Problem

from pymoo.optimize import minimize

from pymoo.visualization.scatter import Scatter

import numpy as np

# 1. 定义产线优化问题

class ProductionLineOptimization(Problem):

def __init__(self):

# 决策变量:[生产节拍(10-30s/件), 电机转速(500-2000rpm), 进料速度(0.5-2m/s)]

super().__init__(

n_var=3,

n_obj=2, # 目标1:最小化能耗;目标2:最大化产能

n_constr=2,

xl=np.array([10, 500, 0.5]), # 变量下限

xu=np.array([30, 2000, 2]) # 变量上限

)

def _evaluate(self, x, out, *args, **kwargs):

# 决策变量解包

cycle_time = x[:, 0] # 生产节拍

motor_speed = x[:, 1] # 电机转速

feed_speed = x[:, 2] # 进料速度

# 目标函数1:能耗(经验公式:转速² * 进料速度 * 0.001 + 节拍*0.1)

f1 = (motor_speed **2 * feed_speed * 0.001) + (cycle_time * 0.1)

# 目标函数2:产能(60/节拍 * 设备利用率(经验值0.9),取负转为最小化问题)

f2 = - (60 / cycle_time) * 0.9

# 约束条件1:电机转速与进料速度匹配(转速/feed_speed < 1500)

g1 = (motor_speed / feed_speed) - 1500

# 约束条件2:生产节拍≥电机响应时间(经验值:转速*0.01)

g2 = (motor_speed * 0.01) - cycle_time

out["F"] = np.column_stack([f1, f2])

out["G"] = np.column_stack([g1, g2])

# 2. 初始化算法并求解

algorithm = NSGA2(pop_size=50, eliminate_duplicates=True)

# 执行优化

res = minimize(

ProductionLineOptimization(),

algorithm,

('n_gen', 100), # 迭代次数

seed=42,

verbose=True

)

# 3. 输出优化结果

print("优化后的帕累托最优解(决策变量):")

print("生产节拍(s/件) | 电机转速(rpm) | 进料速度(m/s)")

for sol in res.X[:5]: # 输出前5个最优解

print(f"{sol[0]:.2f} | {sol[1]:.2f} | {sol[2]:.2f}")

print("\n对应目标函数值(能耗 | 产能):")

for f in res.F[:5]:

print(f"{f[0]:.2f} | {-f[1]:.2f} 件/分钟")

# 可选:可视化帕累托前沿(无需图片时可注释)

# plot = Scatter()

# plot.add(res.F, color="red")

# plot.show()技术亮点:

- 多目标优化:同时兼顾能耗与产能,解决了单一目标优化导致的产线失衡问题;

- 工程约束:融入电机转速与进料速度匹配、节拍与响应时间适配等工业实际约束;

- 算法适配:NSGA-II 是智能制造领域主流的多目标优化算法,相较于传统加权法,能输出一组帕累托最优解,便于工程师根据产线工况选择最优方案。

三、智能制造与自动化的技术演进与趋势

3.1 技术融合趋势

- AI 与控制层深度融合:传统 PID 控制向 "AI+MPC" 混合控制演进,通过机器学习自适应调整控制参数,适配柔性生产场景的动态工况;

- 数字孪生全生命周期化:从产线设计阶段的虚拟仿真,延伸至生产、维护、报废全生命周期,实现物理资产与虚拟模型的全维度同步;

- 边缘智能普及化:将 AI 推理、数据预处理下沉至边缘设备,降低云端传输压力,满足产线毫秒级实时控制需求。

3.2 工程落地关键要点

| 落地阶段 | 核心任务 | 技术抓手 | 常见问题 | 解决方案 |

|---|---|---|---|---|

| 数据层建设 | 多源数据统一采集与治理 | 工业网关、OPC UA 协议、数据中台 | 数据孤岛、格式不统一 | 制定统一数据标准,采用边缘网关做协议转换 |

| 算法层适配 | 算法轻量化与实时性优化 | 模型量化、边缘计算框架(TensorRT) | 算法延迟高、算力不足 | 按需裁剪模型,优先采用轻量级算法(如孤立森林、轻量 CNN) |

| 应用层落地 | 业务场景闭环验证 | 数字孪生仿真、小范围试点 | 算法与实际工况脱节 | 建立 "仿真 - 试点 - 迭代" 闭环,逐步扩大应用范围 |

四、总结

智能制造与自动化的核心是通过数据驱动与算法优化,实现生产系统的自主化、柔性化与高效化。从技术落地角度,需兼顾算法的工程适配性与工业场景的实际约束:一方面,通过机器学习、多目标优化等技术解决异常检测、参数优化等核心问题;另一方面,依托数字孪生、工业物联网实现虚拟与物理世界的协同。未来,随着 AI 大模型与工业控制的深度融合、边缘智能的持续普及,智能制造将从 "局部优化" 走向 "全流程智能",成为制造业转型升级的核心驱动力。

五、国际交流与合作机会

作为国际学术会议,将吸引全球范围内的专家学者参与。无论是发表研究成果、聆听特邀报告,还是在圆桌论坛中与行业大咖交流,都能拓宽国际视野,甚至找到潜在的合作伙伴。对于高校师生来说,这也是展示研究、积累学术人脉的好机会。