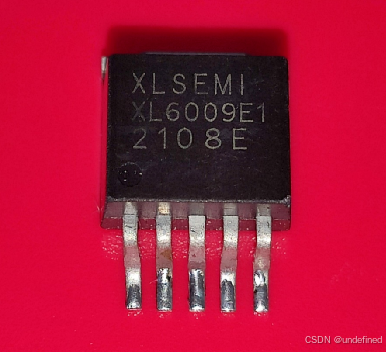

XL6009E1是一款广泛应用于消费电子领域的高效电源管理芯片,其全集成设计方案在保持高效率的同时降低了系统成本。作为一款400kHz固定频率PWM降压DC-DC转换器,XL6009E1内置大功率开关管,支持5-32V宽输入电压范围,可提供高达4A的开关电流能力,输出功率可达30W。本文将深入分析XL6009E1的芯片物理结构、关键控制技术、实际应用案例以及设计优化建议,为消费电子领域的工程师提供实用的设计指导。

一、芯片物理结构与工艺特点

XL6009E1采用先进的BCD工艺制造,这种工艺结合了双极型器件、CMOS逻辑电路和DMOS高压功率器件,实现了高集成度与高性能的平衡。BCD工艺是将 Bipolar模拟电路、CMOS器件和DMOS高压功率器件集成在同一硅片上的工艺集成技术,特别适合需要在单一芯片上集成控制电路和功率器件的电源管理芯片。

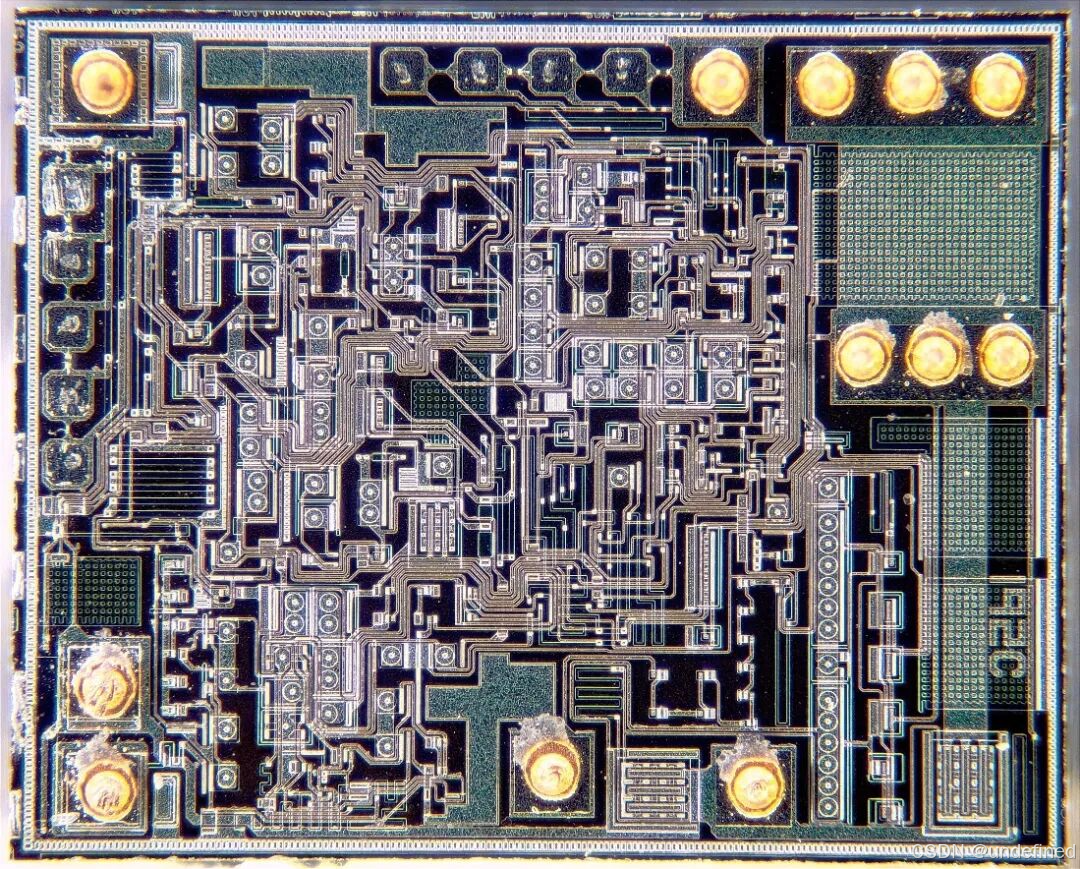

从芯片布局来看,XL6009E1内部主要分为三个功能区域:功率区、控制区和保护电路区。功率区包含内置的N沟道DMOS开关管,该区域采用垂直双扩散金属氧化物半导体(VDMOS)结构,以降低导通电阻并耐受高压。控制区则集成了PWM控制器、运放(如358运放)和反馈网络等电路,负责开关管的驱动和输出电压/电流的调节。保护电路区则包含过流保护、过压保护和过温保护等模块,确保系统安全可靠地运行。

具体来说分为功率处理区(Power Stage)(占Die面积约60%),一般是垂直沟道MOSFET:多层重复的栅极(Poly-Si)与源漏金属布线,用于降低导通电阻(Rds(on))。而金属层采用厚顶层金属(Al/TiN)覆盖,用于承载高电流(4A),减少电阻损耗。隔离槽(Trench Isolation围绕功率MOSFET的深槽结构,防止漏电与热耦合。

控制逻辑区(Control Logic)一般与功率区相邻,结构特征多采用标准CMOS单元库规则排列的N/P MOS管(最小栅长0.18μm),实现PWM控制器、误差放大器等。振荡器模块一般可见环形振荡器(Ring Oscillator)的电容-电阻网络,用于生成400kHz时钟信号。其设计要点主要是采用紧凑布局,逻辑门共享扩散区(Diffusion Sharing)。同时注重抗干扰设计,比如敏感电路(如误差放大器)周围设置Guard Ring(保护环),隔离噪声。

其中保护电路区(Protection Circuitry)一般会分散布局,靠近相关功能模块,其结构特征主要是过流检测采用集成电流镜(Current Mirror)结构,通过采样功率MOSFET电流触发保护。而过温保护则采用PN结温度传感器(靠近功率区),金属线呈蛇形布局以增加热耦合。ESD防护是输入/输出引脚附近布局二极管阵列(GGNMOS结构),抵御静电放电。

但这个芯片dieshot的细节我还没能准确理解,后面有时间在慢慢研究。

芯片封装采用TO263-5结构,该封装支持极高的电流和电压,在150A以下、30V以上的中压大电流MOS管中较为常见。TO263封装的背面焊盘与SW引脚相连,直接焊接在PCB上,一方面用于输出大电流,一方面通过PCB散热。这种设计使得芯片的功率管与散热路径形成直接连接,有效降低了热阻,提高了散热效率。

芯片内部的隔离技术也值得关注。由于芯片需要同时处理高压功率电路和低压控制电路,内部采用了PN结隔离技术或介质隔离技术,确保不同电压等级的电路之间不会发生击穿或干扰。这种隔离技术是高压BCD工艺的关键组成部分,使芯片能够在5-32V的宽输入电压范围内稳定工作。

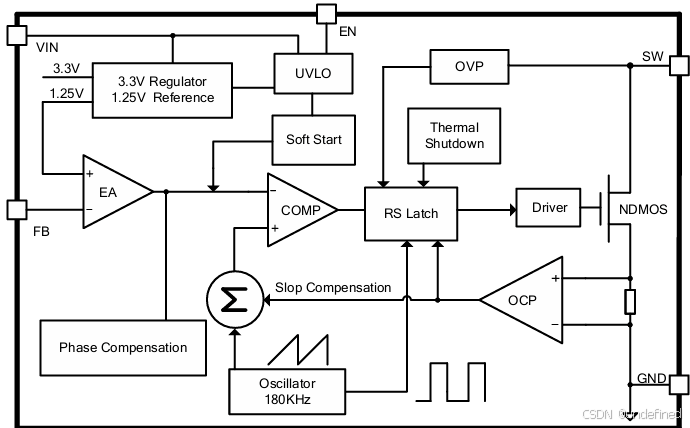

二、关键控制技术和保护机制

XL6009E1的核心控制技术是电流模式PWM控制,这种控制方式提供了出色的瞬态响应能力。电流模式控制通过采样电感电流,动态调整PWM占空比,实现输出电压/电流的稳定控制。在芯片内部,电流采样是通过SW引脚串联RCS电阻实现的,RCS两端的电压降保持在固定的0.095V。当电流超过设定值时,比较器会触发过流保护,关闭开关管并进入"打嗝"模式,直到电流恢复正常。

电压模式控制则通过外部分压电阻网络实现。输出电压经D稳压二极管和R分压后,输入到FB引脚与内部1.25V基准电压比较,调节PWM占空比。在正常工作状态下,电流控制(CCS)起主导作用;当电流控制回路出现问题时,电压控制(OVP)会接管,钳位输出电压,防止负载因功率过大而损坏。

过流保护机制是XL6009E1的重要安全特性。芯片内置过流保护,触发阈值为4A,采用逐周期电流限制技术。在每个开关周期,系统会监测电感电流,若超过阈值,会立即关闭开关管并进入保护状态。这种设计确保了系统在负载突变或短路情况下能够迅速响应,保护芯片和负载安全。

过温保护机制同样至关重要。当芯片温度超过150°C时,内置的温度传感器会触发保护电路,关闭输出以避免芯片损坏。这种保护机制通常通过片上温度二极管或热敏电阻实现,能够在芯片过热时及时切断电源,防止系统故障。

三、实际应用案例分析

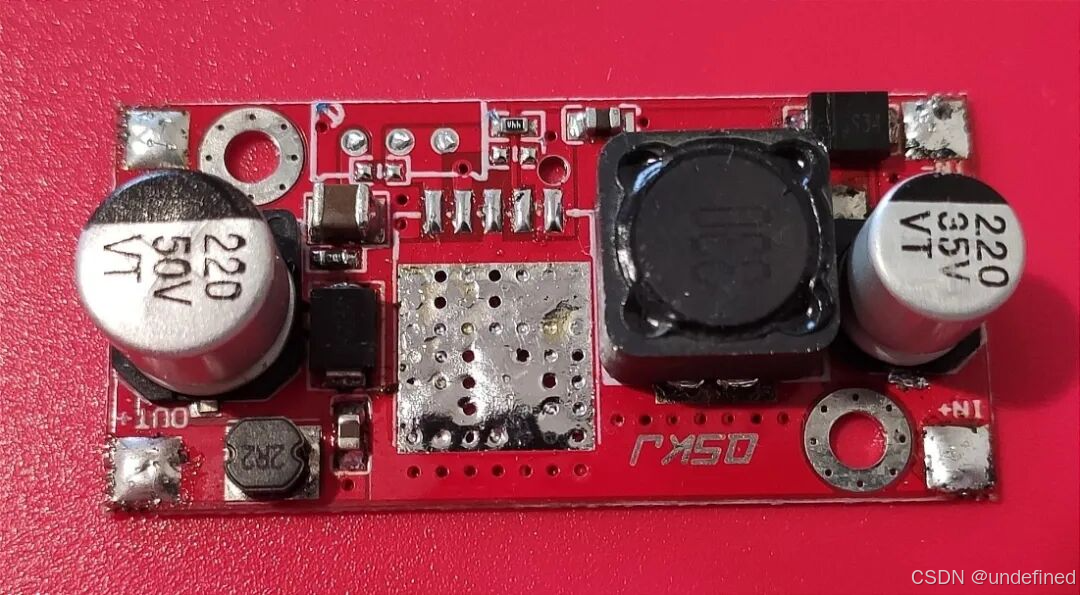

实际的设计中,芯片背部焊盘直接焊接在PCB大面积铜箔上,SW引脚与电感、续流二极管紧邻,走线粗且短,有效减少了寄生电感和电阻。反馈网络(FB引脚)远离高频元件,避免了噪声干扰。通过合理的PCB布局和散热设计,系统在自然通风条件下能够稳定工作,芯片表面温度控制在合理范围内。

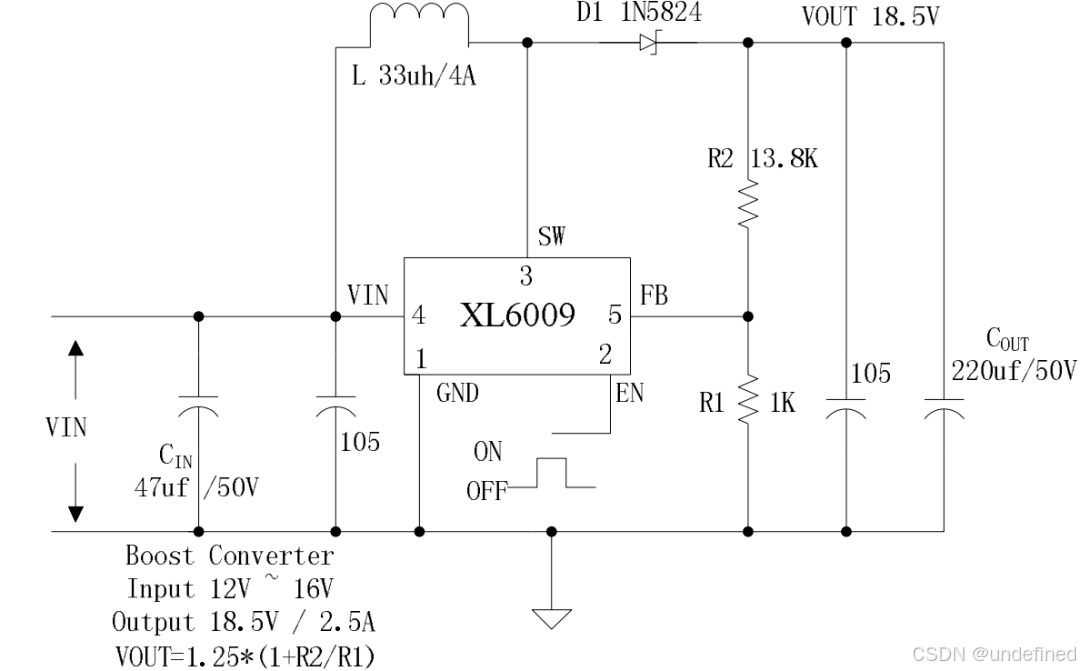

比如在便携设备电源模块案例中,XL6009E1常用于构建小型电源模块。例如,基于XL6009和XL4001的便携户外应急发电装置,可以将发电机输出升压后驱动锂电池充电或给用电器供电。该设计采用了模块化结构,将XL6009升压模块和XL4001降压模块组合使用,实现了宽输入电压范围(5-32V)和多路输出功能。系统在满载条件下效率达到94%以上,但在较大的工作压差下,发热量较大,需要在散热设计上更加重视。

四、设计优化建议与实践技巧

PCB布局对开关电源的性能和可靠性有决定性影响。对于XL6009E1应用,关键走线(输入、输出、SW引脚)必须宽、短且不拐弯,以减少寄生电感和电阻带来的干扰。具体来说,SW引脚与电感、续流二极管的连接线宽应≥2mm(1盎司铜厚),输入/输出走线也应尽量宽。

SW引脚走线建议采用多过孔设计,如4-6个过孔(直径1mm),以降低寄生电感,确保电流路径低阻抗。反馈网络(FB引脚)应远离高频元件和大电流路径,避免噪声干扰。FB引脚可配置适当的滤波电路,如串联稳压管(如3.3V)并联电容(如100nF),或增大R×C时间常数(如R=10kΩ,C=0.1μF),以抑制启动时的Vfb过冲和空载反跳。

地平面布局也需特别注意。功率地与信号地应单点连接,避免噪声耦合。对于大功率应用,可考虑在PCB上设置独立的功率地平面,与芯片背部焊盘直接连接,形成良好的散热路径。

散热设计策略。散热设计是保证开关电源稳定运行的关键。对于XL6009E1,TO263-5封装的背部焊盘与SW引脚相连,直接焊接在PCB上,形成主要散热路径。对于不同功率的应用,散热设计策略也有所不同,主要区别体现在,对于10W以下的应用,芯片背部焊盘直接焊接在PCB大面积铜箔上即可满足散热需求,铜箔面积建议≥30×30mm,厚度2mm以上。对于20W左右的应用,建议加装铝制散热片,热阻≤5°C/W,尺寸≥30×30mm,厚度2mm以上。散热片与芯片背部焊盘之间应涂抹导热硅脂(如信越7921,导热系数5.0 W/m·K),确保无空隙。而对于30W满载应用,除了散热片外,可能还需要加装小型风扇(如5015风扇,风量23CFM)来增强散热效果,特别是在高温环境下。

热设计计算是散热设计的重要依据。根据热阻公式Tj=Tc+Rjc×P,可以估算芯片结温,确保其不超过允许最高工作温度(通常为150°C)。例如,对于10W的芯片功耗,在环境温度50°C、散热器热阻5°C/W的情况下,芯片表面温度Tc=50°C+5°C/W×10W=100°C,结温Tj=100°C+Rjc×10W,需要根据芯片手册的热阻参数进一步计算。

保护机制配置是开关电源设计的重要环节。对于XL6009E1,过流保护电阻(RCS)的配置至关重要。根据芯片手册,RCS两端的电压降应保持在0.095V,因此RCS的阻值=0.095V/预期电流。例如,对于4A输出电流,RCS=0.095V/4A≈0.02375Ω,可选用0.025Ω/1W电阻,或并联多个小阻值电阻分散热量。

使能端(EN)的配置也需注意。EN引脚电位为高电平或悬空时,芯片正常工作;EN引脚电位为低电平(0.8V以下)时,芯片关断输出。在实际应用中,可通过简单的RC网络或微控制器控制EN引脚,实现系统的软启动或远程控制功能。

EMI抑制方案。开关电源的EMI问题不容忽视。对于XL6009E1,输入/输出滤波电容的配置是抑制EMI的关键。建议在VIN与GND之间并联100μF电解电容和0.1μF陶瓷电容,形成LC匹配电路,抑制输入电源线上的噪声干扰。另外,SW引脚的高频噪声也是EMI问题的来源。可通过在SW引脚与电感之间增加RC缓冲电路,或使用屏蔽电感,降低高频噪声的辐射。反馈网络(FB引脚)的滤波电容(如0.1μF陶瓷电容)应尽可能靠近FB引脚,减少反馈路径的寄生电感,提高系统稳定性。对于需要通过EMC认证的产品,可考虑在PCB上增加接地过孔,形成屏蔽层,降低EMI。同时,SW引脚的走线应避免与敏感信号线平行,减少耦合干扰。

五、总结

XL6009E1作为一款全集成的高效电源管理芯片,在消费电子领域有着广泛的应用。其BCD工艺制造的物理结构、完善的保护机制,使其在消费电子等应用中表现出色。

对于消费电子领域的工程师来说,深入理解XL6009E1的物理结构和工作原理,掌握其设计优化技巧和保护机制配置方法,将有助于开发出更高效、更可靠、更小型化的电源产品。在实际应用中,应根据具体需求,合理选择封装形式、配置外围元件、优化PCB布局和散热设计,充分发挥XL6009E1的性能优势。