传统工贸企业站在数字化转型的十字路口时,常被各种"正确方向"迷惑。根据调研,超60%的中小制造企业在转型后表示"未达预期"。

有些企业斥巨资建设数据大屏、智能展厅,但基层员工仍依赖Excel报表办公,数据甚至可能造假。这种"面子工程"不仅浪费资源,还导致员工对数字化产生抵触情绪。

数字化转型的深层悖论在于:越是追求全链路可视化,系统复杂度越高,数据延迟与噪声干扰反而会削弱决策的准确性。

踩雷预警!传统工贸企业数字化转型的认知与实操误区

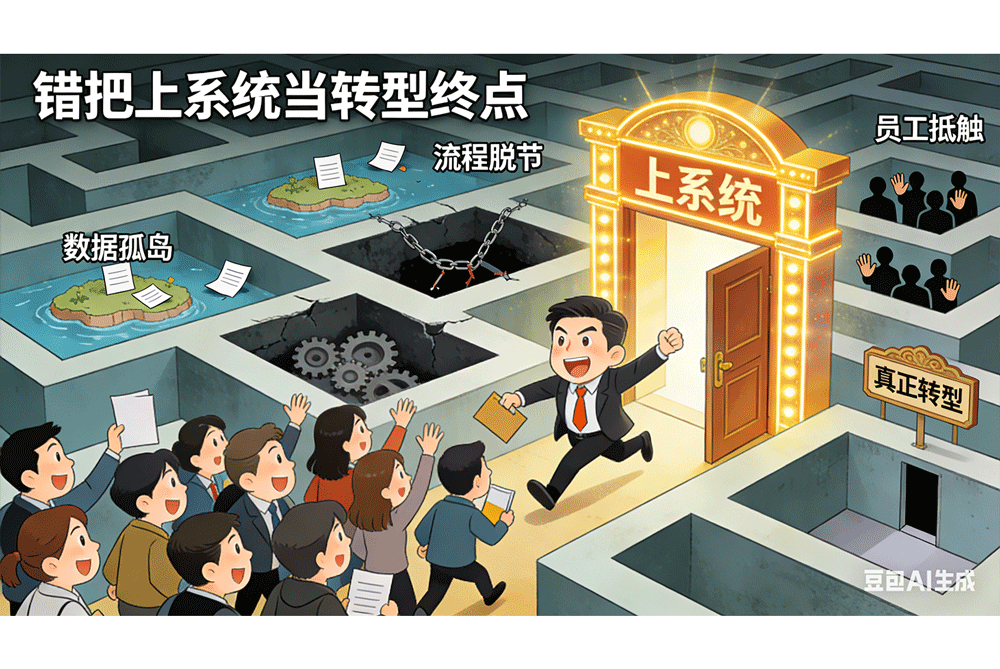

01 "技术至上"陷阱:盲目堆砌系统,忽视业务本质

部分企业将数字化转型等同于采购ERP、CRM等系统,却未与业务流程深度融合。例如,某制造企业斥资千万上线智能仓储系统,但因未优化拣货流程,设备利用率不足30%,反而增加人工协调成本。技术工具需服务于业务目标,而非"为数字化而数字化"。

02 "数据孤岛"困局:采集≠利用,数据价值沉没

许多企业部署传感器、搭建数据库,却未建立数据治理体系。某车企生产线每天产生TB级数据,但仅用于设备状态显示,未通过数据分析预测故障或优化生产参数,数据资产沦为"数字垃圾"。数据需经过"清洗-整合-分析-决策"闭环才能转化为价值。

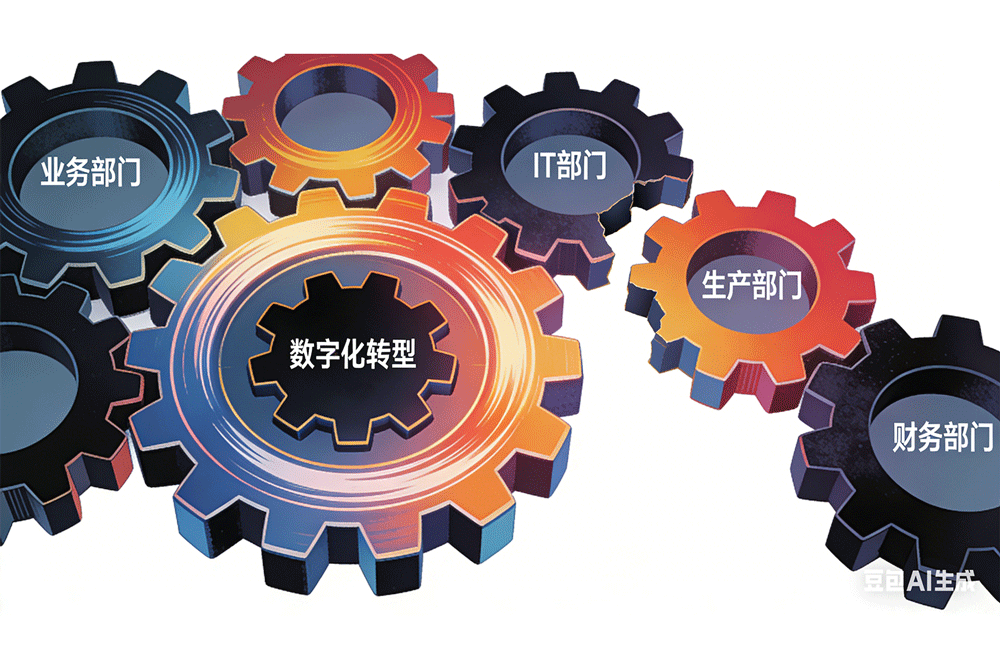

03 局部试点"局限:单点突破≠全员转型

部分企业仅在IT部门或个别业务环节推进数字化,其他部门"冷眼旁观"。例如,某集团企业上线协同平台后,销售、财务部门仍沿用纸质流程,平台使用率不足20%,最终沦为"IT部门自嗨项目"。转型需跨部门协同,打破组织惯性。

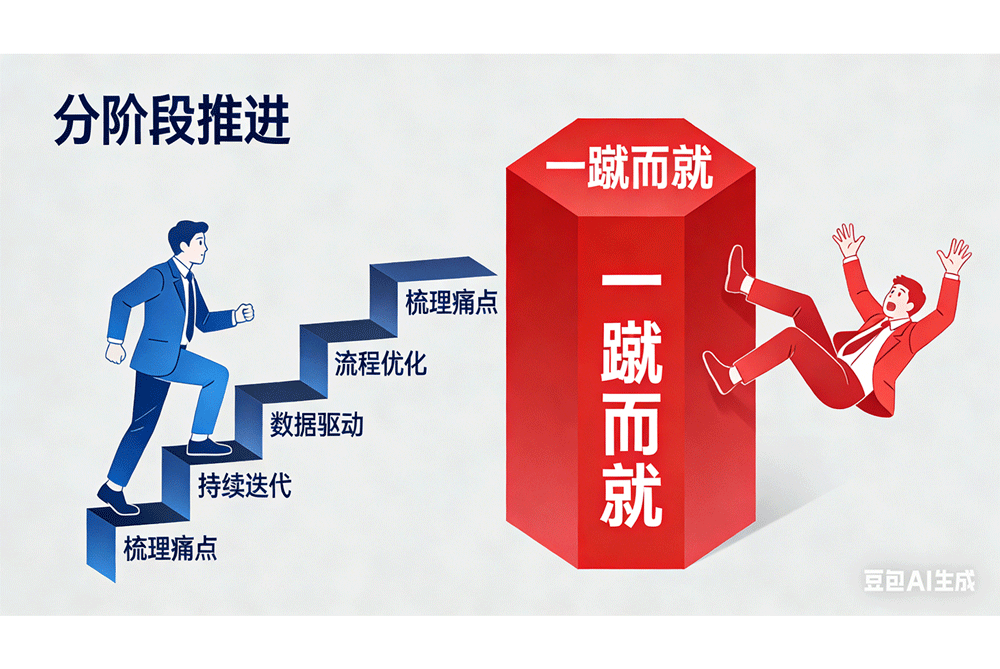

04 "短期主义"焦虑:忽视长期价值,中途放弃

数字化转型是长期投资,但部分企业过度关注短期投入产出比。某企业上线工业互联网平台后,前3个月未明显降低生产成本,便削减预算,导致项目停滞。转型价值需分阶段评估,短期降本与长期创新需平衡。

05 "人才断层"瓶颈:依赖外部专家,忽视内部能力建设

企业重金招聘AI工程师、数据科学家,却忽视一线员工数字化能力。某物流企业引入智能调度模型,但司机不会使用系统输出方案,仍按经验派单,模型效果大打折扣。转型需构建"高层战略思维-中层数据决策能力-一线工具使用能力"的分层能力体系。

痛点直击!传统工贸企业全业务流程管理的难点 及 症结

01 供应链协同效率低

外贸企业需管理多级供应商、分销商及物流环节,但各节点数据割裂,导致订单处理慢、库存积压、交货期延误。例如,某纺织企业因未实时共享面料库存数据,常因缺料导致生产线停工。

02 合规与风险管理压力大

国际贸易涉及关税、贸易壁垒、汇率波动等复杂因素,某外贸企业因未及时更新贸易政策,导致一批货物被海关扣留,损失惨重。同时,资金流动性风险、客户信用风险等亦需动态监控。

03 客户体验与品牌建设滞后

传统外贸企业多依赖"低价竞争",缺乏对客户需求的数据洞察。某五金机械企业因未分析客户投诉数据,同类质量问题反复出现,导致客户流失。

04 内贸与外贸业务割裂

许多企业内贸、外贸部门数据不互通,无法实现"以销定产"。例如,某家电企业内贸部门预测某型号销量将增长50%,但生产部门因未获取数据,仍按原计划排产,导致库存积压。

抓准核心 ,对症施策 !传统工贸企业数字化管理升级的关键方向

01 打通"订单-生产-物流"全链路

>> 智能订单管理: 实时跟踪订单状态,自动匹配供应商库存,避免缺料或过剩。例如,某纺织企业通过系统将面料采购周期缩短30%,库存周转率提升50%。

>> 物流可视化: 集成GPS、RFID技术,实现货物位置、温度、湿度等数据实时监控,降低运输损耗。

>> 供应商评估体系: 建立质量、交期、价格等多维度评分模型,优化供应商结构。

02 构建"事前预警-事中控制-事后复盘"闭环

>> 贸易政策合规引擎: 自动匹配目标市场关税、认证要求,避免因合规问题导致的货物滞留。

>> 汇率风险对冲: 集成外汇市场数据,提供远期合约、期权等工具建议,降低汇率波动损失。

>> 客户信用评估: 通过历史交易数据、第三方征信,动态评估客户信用等级,控制赊销风险。

03 从"交易"到"关系"的深度运营

>> 360°客户画像: 整合订单、沟通、投诉等数据,生成客户偏好、购买力等标签,支持精准营销。

>> 智能客服系统: 通过NLP技术自动解答常见问题,复杂问题转接人工,提升响应速度。

>> 品牌内容管理: 提供多语言产品手册、视频等素材库,支持社交媒体、行业展会等渠道的统一分发。

04 打破数据壁垒,实现"以销定产"

>> 统一数据中台: 打通内贸、外贸部门的客户、订单、库存数据,支持实时共享。

>> 需求预测模型: 基于历史销售、市场趋势、季节因素等数据,生成动态需求预测,指导生产计划。

>> 柔性生产调度: 根据订单优先级、设备状态自动调整排产,缩短交货周期。