良功绘图网站 (https://www.lghuitu.com )

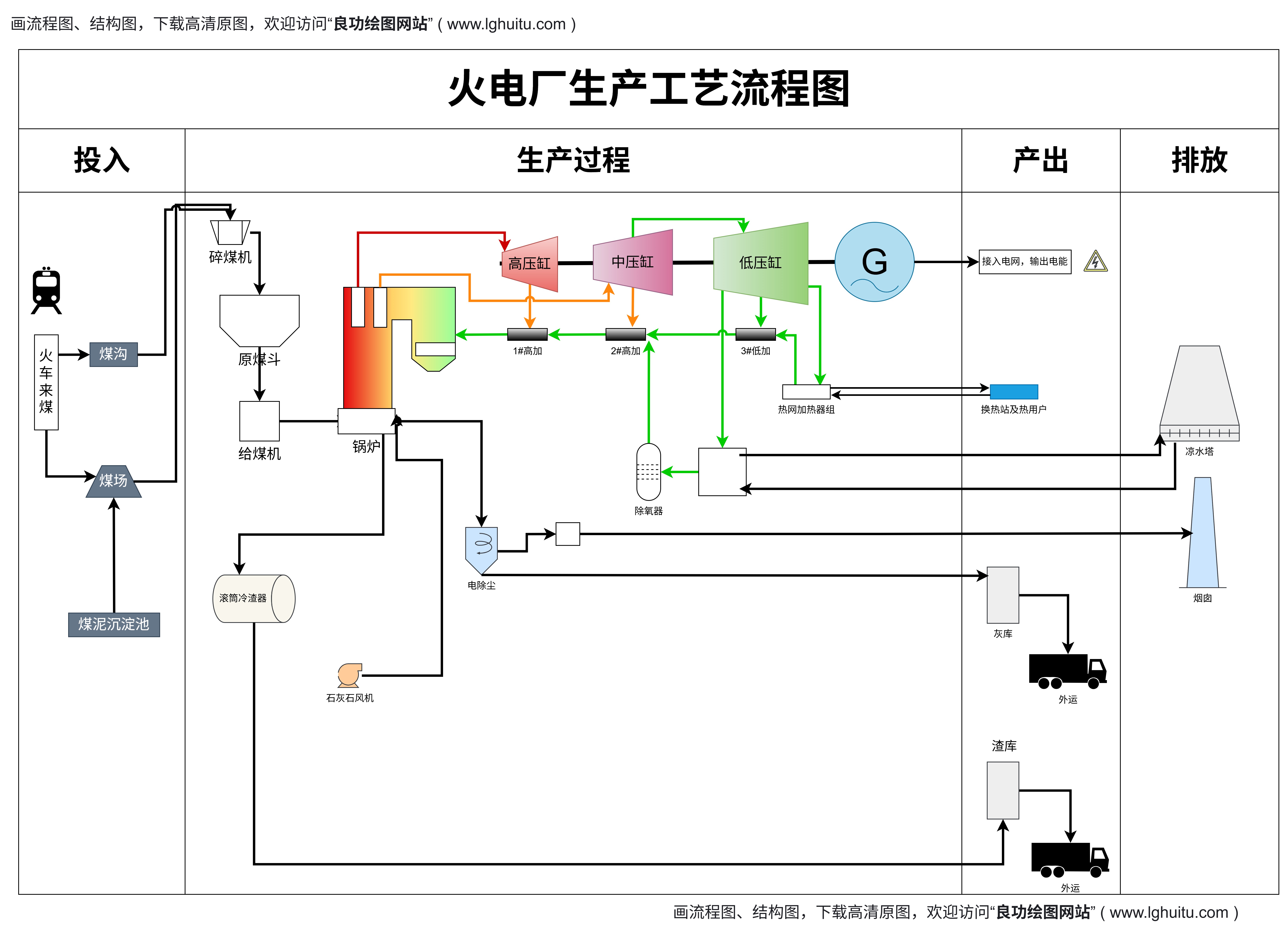

在小型工厂的日常运营中,工艺流程图是连接生产环节、规范操作标准、提升效率的核心工具。无论是装配、焊接还是冲压等核心生产流程,一份清晰、准确的工艺流程图能帮助工厂梳理工序逻辑、减少操作失误、降低沟通成本,同时为新员工培训、流程优化提供直观依据。随着数字化工具的普及,在线绘图平台凭借免安装、易操作、模板丰富等优势,成为小型工厂制作工艺流程图的首选。本文将详细介绍适合小型工厂的绘图工具,拆解装配、焊接、冲压三大核心工艺流程的设计要点,并提供完整的制作指南,助力小型工厂快速落地标准化生产流程。

一、小型工厂工艺流程图的核心价值

对于规模有限、资源集中的小型工厂而言,工艺流程图的价值远不止"可视化工序",更体现在生产全周期的降本增效中。首先,在生产执行层面,流程图能明确各工序的先后顺序、操作标准、设备需求及人员配置,避免因口头传递导致的工序遗漏或操作偏差。例如,小型冲压工厂若未明确板料裁剪、冲压成型、修边的先后逻辑,可能出现原材料浪费或产品尺寸不合格的问题;而清晰的流程图可将"裁剪→定位→冲压→检测→修边"的流程固化,让操作工人按图执行,降低废品率。

其次,在管理决策层面,工艺流程图能帮助工厂管理者快速识别生产瓶颈。通过可视化的流程节点,管理者可直观发现哪道工序耗时最长、哪类设备利用率不足,进而针对性优化。比如某小型装配工厂通过流程图发现"零部件调试"工序频繁出现等待时间,后续通过调整零部件入库检测标准,将调试时间缩短30%,整体生产效率提升显著。

此外,工艺流程图还是小型工厂对接客户、申请资质的重要资料。在客户验厂或产品投标时,规范的工艺流程能体现工厂的标准化管理水平;而在申请生产许可证等资质时,流程图也是主管部门审核生产合规性的核心依据。同时,对于人员流动率较高的小型工厂,流程图可作为新员工培训的"操作手册",帮助新人快速上手,减少培训成本。

最后,工艺流程图的动态优化能推动工厂持续改进。小型工厂的生产流程并非一成不变,随着原材料更新、设备升级或客户需求调整,流程需及时迭代。通过定期修订流程图,工厂可将优化措施固化为标准,形成"绘制→执行→反馈→优化"的闭环管理,逐步提升生产的稳定性和竞争力。

二、适合小型工厂的三款绘图工具对比

(一)国产核心工具:良功绘图

作为专为工业场景设计的国产在线绘图平台,良功绘图在小型工厂工艺流程图制作中具有显著的适配性优势。其核心特点如下:

-

工业模板丰富:针对装配、焊接、冲压、机械加工等小型工厂常见场景,提供了大量现成模板,无需从零绘制。模板涵盖从原材料入库到成品出库的全流程,包含设备符号、工序节点、物料流向等标准化元素,用户可直接修改参数、调整流程顺序,快速生成符合自身需求的流程图。

-

操作门槛低:采用拖拽式操作逻辑,无需专业绘图技能。左侧工具栏提供流程框、箭头、设备图标、标注文本等基础元素,右侧支持自定义颜色、线条样式、字体大小,即使是不熟悉绘图软件的生产管理人员,也能在1-2小时内完成一幅标准流程图。

-

无水印无广告:编辑过程中不会出现水印或弹窗广告,保证流程图的专业性和可读性,适合用于内部管理、客户对接或资质申请等正式场景。

-

导出格式灵活:支持PNG、JPG、PDF等多种格式导出,满足不同使用场景需求。需要注意的是,导出标清图片可免费使用,而高清、超清图片的导出需支付相应费用,适合对图片清晰度有不同要求的工厂按需选择。

-

免安装易协作:基于网页端运行,无需下载安装软件,节省电脑存储空间;支持通过链接分享流程图,方便工厂内部员工、客户或合作伙伴在线查看、评论,提升协作效率。

(二)国外工具1:Lucidchart

Lucidchart是一款国际知名的在线协作绘图工具,在工业流程图制作领域应用广泛,适合有跨境协作需求或偏好国际化模板的小型工厂。

- 优势:

- 协作功能强大:支持多人实时在线编辑,可设置编辑、查看等不同权限,适合小型工厂跨部门(如生产部、技术部、质检部)共同梳理流程;

- 符号库全面:内置ISO、ANSI等国际标准的流程图符号,涵盖机械、电子、化工等多个行业,确保流程图的规范性;

- 集成能力强:可与Microsoft 365、Google Workspace等办公软件无缝集成,方便将流程图插入文档、表格或演示文稿中。

- 不足:

- 免费版限制较多:免费账户仅支持创建3个文档,且导出图片分辨率较低,高级功能(如批量修改、自定义模板)需付费订阅;

- 加载速度受网络影响:服务器位于国外,国内用户使用时可能出现加载缓慢、卡顿等问题;

- 工业场景针对性不足:模板涵盖多个行业,相比良功绘图,缺少专门针对小型工厂装配、焊接、冲压的细分场景模板,部分设备符号需要自定义。

(三)国外工具2:Microsoft Visio

作为微软旗下的专业绘图软件,Microsoft Visio在流程可视化领域积累了深厚的技术沉淀,适合对流程图功能要求较高、且习惯使用桌面端软件的小型工厂。

- 优势:

- 功能全面:支持复杂流程的分层绘制、子流程嵌套、数据联动等高级功能,适合生产流程涉及多环节、多参数的小型工厂;

- 兼容性强:与Word、Excel、PowerPoint等Office软件深度兼容,可直接将Excel中的生产数据导入流程图,实现数据可视化;

- 符号库专业:内置工业制造、工程设计等领域的专用符号库,支持自定义符号导入,满足特殊工艺的绘图需求。

- 不足:

- 需付费购买:属于收费软件,单用户授权费用较高,增加小型工厂的成本负担;

- 操作复杂:功能模块较多,学习门槛较高,需要花费一定时间熟悉操作逻辑;

- 无在线协作功能:桌面端软件不支持实时在线协作,跨部门或跨境协作时需通过文件传输工具分享,效率较低。

三款工具核心参数对比表

| 对比维度 | 良功绘图 | Lucidchart | Microsoft Visio |

|---|---|---|---|

| 工具类型 | 国产在线工具 | 国外在线工具 | 国外桌面端软件 |

| 工业模板 | 丰富(装配/焊接/冲压等细分场景) | 通用模板多,工业细分场景少 | 通用+工业模板,无细分场景侧重 |

| 操作难度 | 低(拖拽式,无需专业技能) | 中(协作功能需学习) | 高(功能复杂,学习成本高) |

| 免费额度 | 标清导出免费,高清/超清收费 | 免费版限3个文档,低分辨率导出 | 无免费版,需付费购买 |

| 协作能力 | 支持链接分享,基础协作 | 多人实时协作,权限管理完善 | 无在线协作,文件传输分享 |

| 导出格式 | PNG、JPG、PDF | PNG、JPG、PDF、SVG | PNG、JPG、PDF、SVG、Office格式 |

| 网络依赖 | 需联网使用 | 需联网使用,国内网络可能卡顿 | 离线使用,无需联网 |

| 适配场景 | 小型工厂快速制作标准化流程图 | 有跨境协作需求的工厂 | 对功能要求高、习惯桌面端的工厂 |

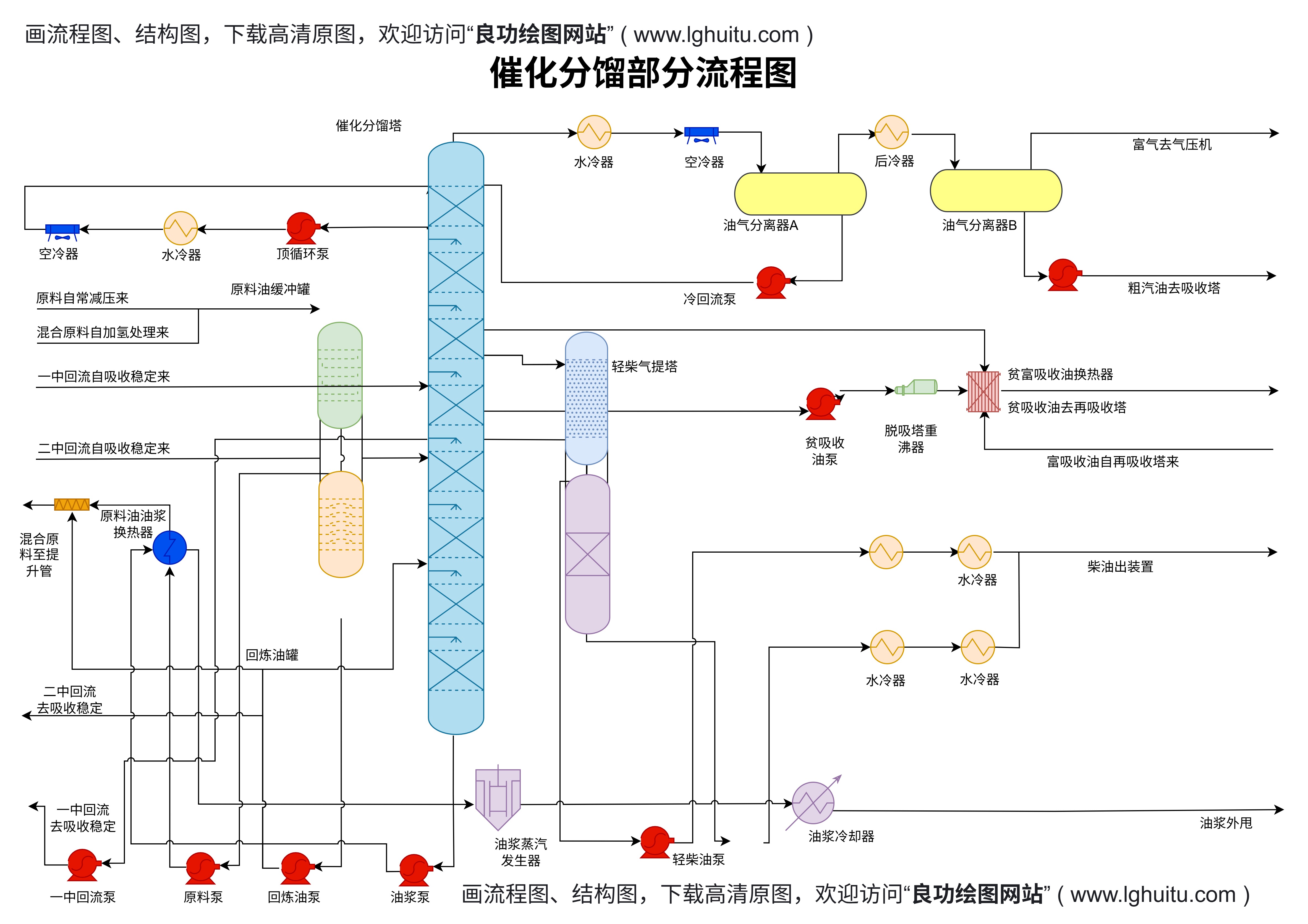

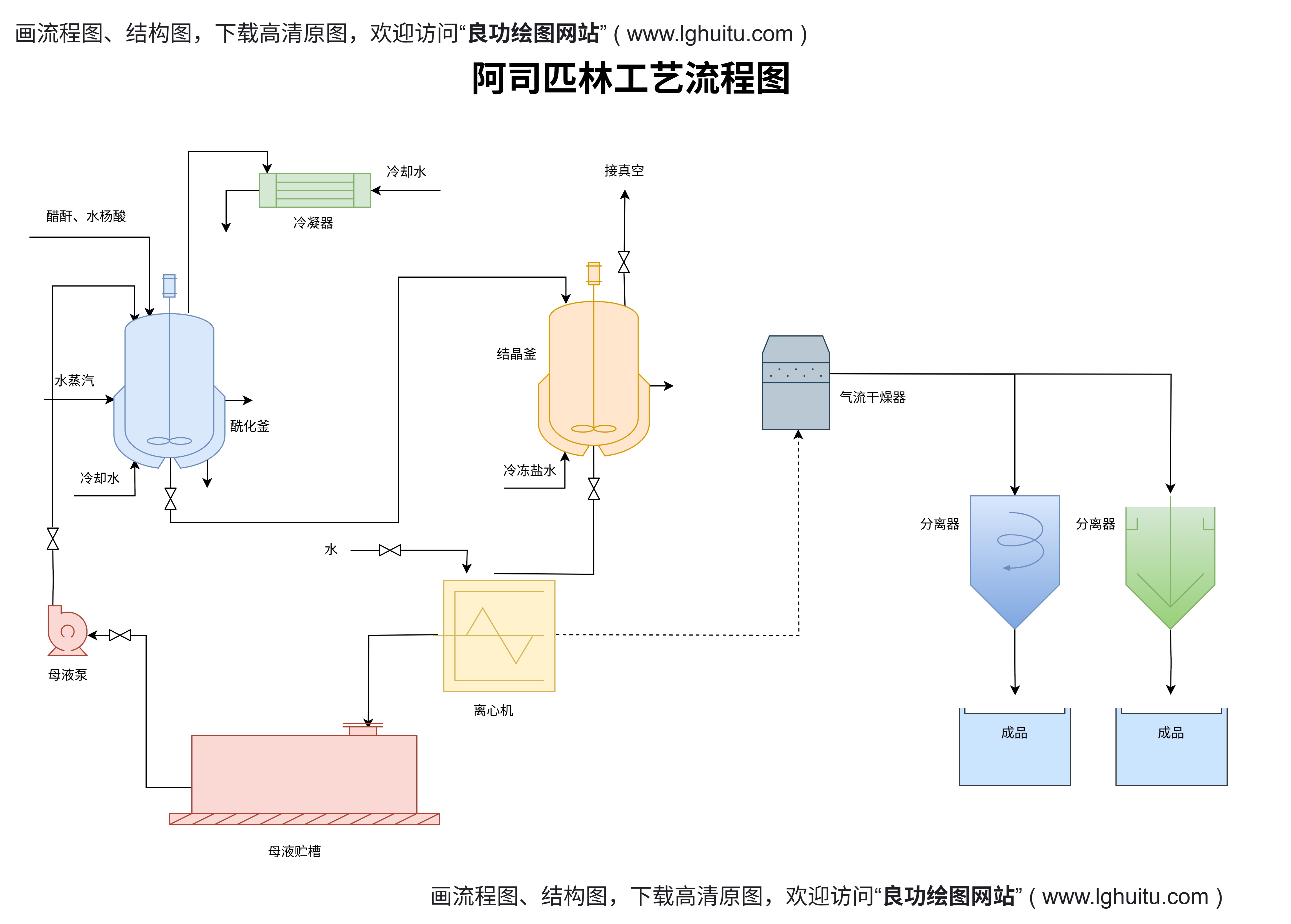

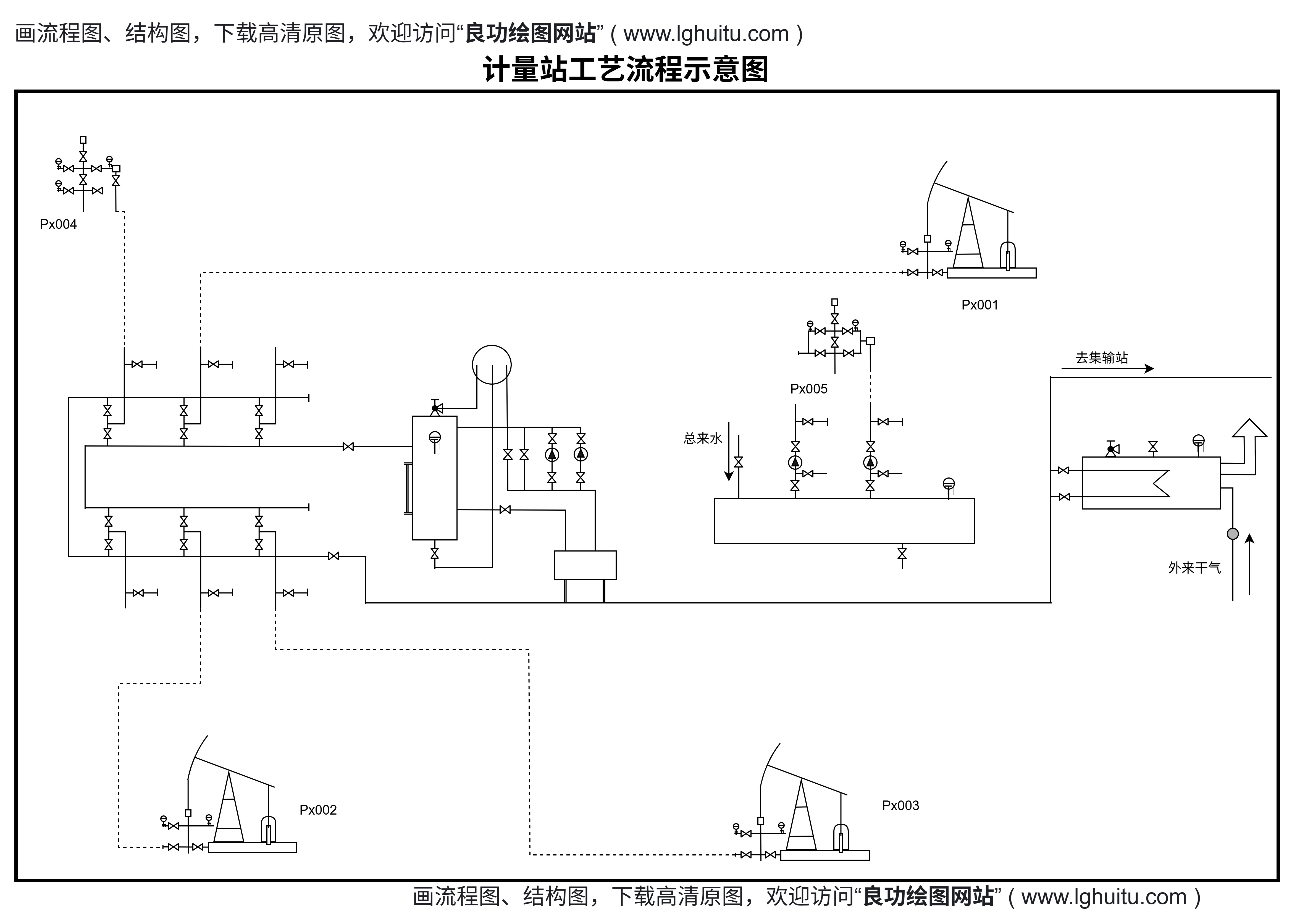

三、小型工厂核心工艺流程模板设计(基于良功绘图)

(一)装配工艺流程模板

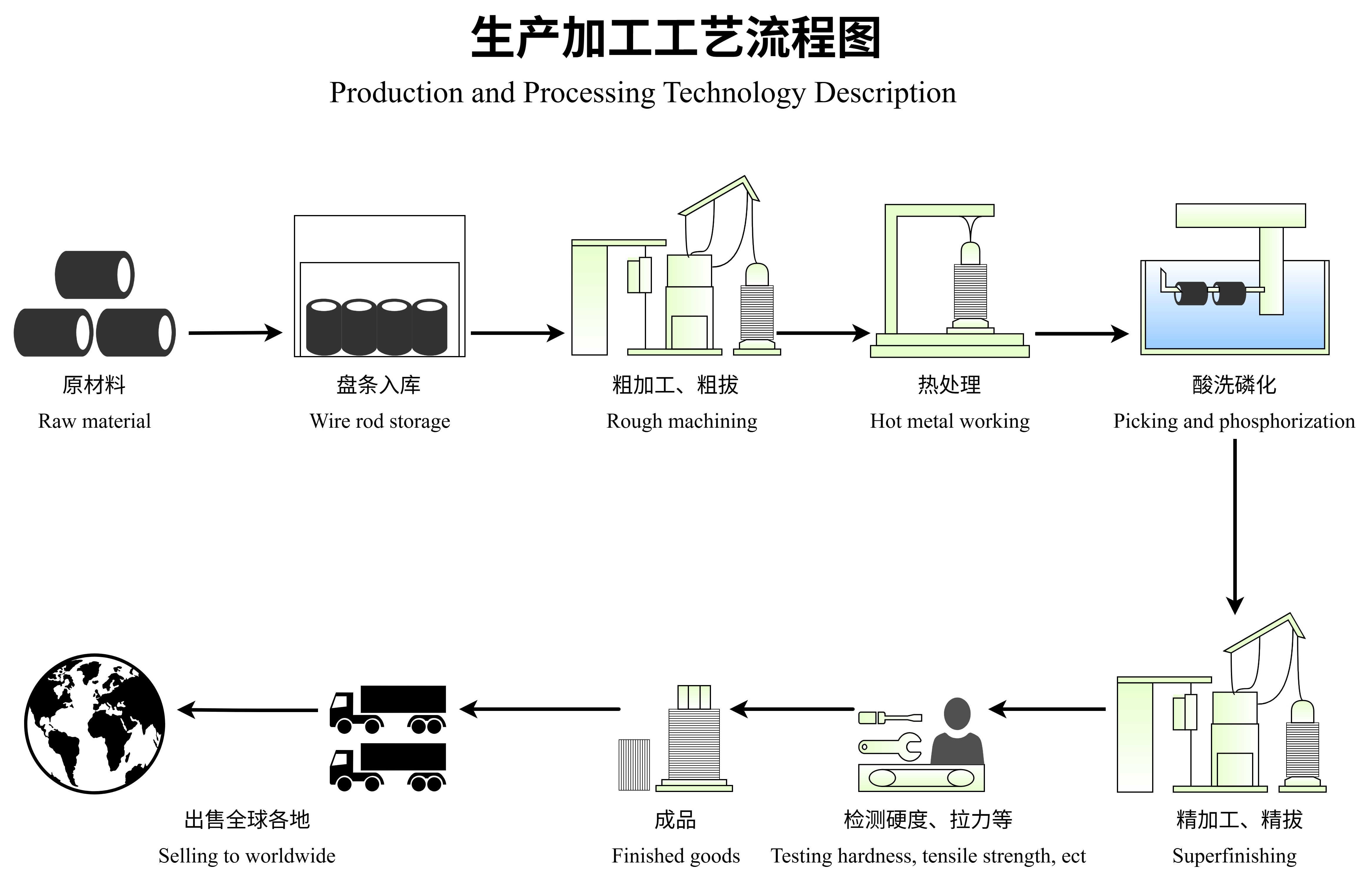

装配是小型机械、电子类工厂的核心流程,其核心目标是将多个零部件按标准组合为成品,确保装配精度和稳定性。以下是基于良功绘图模板优化的通用装配工艺流程设计:

1. 流程总框架

原材料入库→零部件检测→预处理→分组装配→总装配→调试校准→质量检测→包装→成品入库

2. 各环节详细设计

- 原材料入库:明确零部件的名称、规格、数量、供应商信息,通过良功绘图的"数据标注"功能,在流程节点旁添加入库检验标准(如尺寸公差、材质要求),避免不合格零部件流入生产。

- 零部件检测:设置"合格""不合格"分支流程,合格零部件进入预处理环节,不合格零部件标注"返工"或"退货",并关联至供应商对接节点,形成闭环管理。

- 预处理:根据零部件类型设计细分工序,如金属零部件的除锈、清洁,塑料零部件的去毛刺、烘干等,在流程图中用子流程框标注,确保工序不遗漏。

- 分组装配:对于复杂产品,按功能模块拆分分组(如动力模块、控制模块),每个分组装配节点标注所需工具(如扳手、螺丝刀、扭矩扳手)和操作参数(如拧紧扭矩值)。

- 总装配:明确各分组的装配顺序,标注装配过程中的定位基准、配合间隙要求,使用良功绘图的"箭头标注"功能,指示零部件的安装方向和先后顺序。

- 调试校准:设置调试项目(如运行速度、精度误差、功能测试),标注调试工具(如万用表、卡尺、检测仪)和合格标准(如误差≤±0.02mm),不合格产品返回总装配环节重新调整。

- 质量检测:采用"全检"或"抽检"标注(小型工厂建议关键产品全检),检测项目包括外观、尺寸、功能、性能等,合格产品进入包装环节,不合格产品按"返工""报废"分类处理。

- 包装→成品入库:标注包装材料(如泡沫、纸箱、保护膜)、包装规范(如防潮、防碰撞),成品入库节点关联库存管理,标注入库时间、批次编号等信息。

3. 良功绘图操作要点

- 打开良功绘图,在"工业流程"分类中选择"装配流程图"模板;

- 拖拽"子流程框"拆分分组装配环节,使用"判断框"设置合格/不合格分支;

- 在"标注工具"中添加设备名称、操作参数、合格标准等文本信息;

- 选择"工业风"线条样式,统一流程箭头方向(从左至右),提升可读性。

(二)焊接工艺流程模板

焊接流程广泛应用于金属加工类小型工厂,核心风险在于焊缝质量、操作安全,流程图需重点突出工艺参数、检测标准和安全要求。

1. 流程总框架

原材料准备→下料切割→坡口加工→装配定位→焊接→焊缝检测→后处理→质量复检→成品入库

2. 各环节详细设计

- 原材料准备:标注金属板材/管材的材质(如Q235、不锈钢304)、规格(厚度、管径)、数量,关联原材料质量证明文件(如材质单),确保原材料符合焊接要求。

- 下料切割:明确切割方式(如火焰切割、等离子切割、激光切割),标注切割尺寸公差(如±1mm),使用良功绘图的"备注框"添加切割设备的型号和操作规范。

- 坡口加工:根据焊接类型(如对接焊、角接焊)标注坡口形式(如V型、U型)、角度(如30°、45°),以及加工工具(如坡口机、角磨机)。

- 装配定位:标注定位方式(如夹具定位、点焊固定)、定位间隙(如≤2mm),设置定位后的尺寸检测节点,确保装配精度符合焊接要求。

- 焊接:核心环节需详细标注焊接参数,包括焊接方法(如手工电弧焊、CO₂气体保护焊)、焊接电流(如80-120A)、电压(如22-28V)、焊接速度(如5-10mm/s)、保护气体流量(如15-20L/min);同时添加安全要求标注(如佩戴焊帽、防护手套、通风换气)。

- 焊缝检测:设置外观检测和无损检测(如超声波检测、渗透检测)节点,外观检测标注焊缝高度、宽度、无气孔/裂纹等要求,无损检测标注检测比例(如关键焊缝100%检测)。

- 后处理:包括焊缝清理(如敲渣、打磨)、去应力处理(如退火)、防锈处理(如喷漆、镀锌),每个子环节标注处理工具和标准。

- 质量复检:对焊接后的产品进行尺寸、强度、密封性等综合检测,合格产品入库,不合格产品标注"补焊"或"报废"流程。

3. 良功绘图操作要点

- 选择"焊接工艺流程"模板,使用"设备符号"库添加焊机、切割机、检测仪器等图标;

- 用"颜色标注"区分不同环节(如焊接环节用红色、检测环节用绿色);

- 在焊接参数标注中,采用"表格标注"功能,将电流、电压、速度等参数整理为表格,清晰直观;

- 添加"安全警示图标"(如防火、防触电),强化安全操作意识。

(三)冲压工艺流程模板

冲压流程适用于小型五金工厂,核心是通过模具对板料施加压力实现成型,流程图需重点体现模具管理、成型参数和尺寸控制。

1. 流程总框架

板料入库→板料检测→裁剪下料→表面处理→模具安装调试→冲压成型→修边整形→尺寸检测→表面处理→成品入库

2. 各环节详细设计

- 板料入库:标注板料材质(如冷轧钢板、铝板)、厚度(如0.5-3mm)、规格(如1220×2440mm),添加板料平整度检测要求(如平整度误差≤0.3mm/m)。

- 板料检测:检测项目包括材质验证(如光谱分析)、厚度检测(如千分尺测量)、表面质量(无划痕、氧化皮),合格板料进入裁剪环节。

- 裁剪下料:明确裁剪方式(如剪板机裁剪、激光下料),标注裁剪尺寸(如长×宽=200×150mm)、公差(如±0.5mm),使用良功绘图的"流程分支"标注不同规格产品的裁剪路径。

- 表面处理:根据冲压需求设计预处理环节,如脱脂(去除油污)、酸洗(去除氧化皮)、磷化(增强模具润滑),标注处理时间(如脱脂10-15分钟)和温度(如磷化40-50℃)。

- 模具安装调试:核心环节需标注模具型号、安装步骤(如定位销固定、螺栓拧紧)、调试参数(如闭合高度、冲压行程),设置模具试冲节点,通过试冲件检测模具精度。

- 冲压成型:标注冲压设备型号(如100T冲床)、冲压参数(如冲压力50-80T、冲压速度10-20次/分钟)、润滑要求(如涂抹冲压油),添加模具保护标注(如定期检查模具磨损)。

- 修边整形:针对冲压后的毛刺、飞边进行处理,标注修边工具(如锉刀、砂轮机)、整形方式(如校平机校平),以及修边后的边缘粗糙度要求(如Ra≤1.6μm)。

- 尺寸检测:使用"检测符号"标注检测工具(如卡尺、投影仪、三坐标测量仪),检测项目包括关键尺寸(如孔径、外形尺寸)、形位公差(如直线度、垂直度),合格标准按产品图纸标注。

- 表面处理:根据客户要求设计后处理环节,如电镀(镀锌、镀铬)、喷漆、喷塑,标注处理工艺参数(如电镀温度、喷漆厚度)。

- 成品入库:标注包装方式(如吸塑包装、纸箱包装)、入库批次管理,关联成品检验报告。

3. 良功绘图操作要点

- 选择"冲压工艺流程"模板,在"模具符号"库中添加冲模、剪板机等设备图标;

- 用"箭头标注"指示板料的流动方向,在关键尺寸检测节点添加"测量图标";

- 采用"分层绘制"功能,将模具调试、冲压参数等细节放在子图层,点击可展开查看,避免主流程图过于复杂;

- 导出时选择高清格式(需付费),确保尺寸标注、参数表格清晰可辨,适合车间现场张贴使用。

四、小型工厂工艺流程图制作全步骤指南

(一)前期准备:明确需求与梳理流程

- 需求定位:首先确定流程图的使用场景(如内部操作指导、客户对接、资质申请),不同场景对流程图的详细程度要求不同。例如,内部操作指导需标注具体参数和操作步骤,而客户对接仅需展示核心流程框架。

- 流程调研:组织生产部、技术部、质检部员工召开流程梳理会议,明确从原材料到成品的全流程环节,包括每个环节的操作内容、负责人、设备需求、时间节点、合格标准。对于复杂流程,可采用"头脑风暴法"列出所有可能的节点,再进行筛选和排序。

- 资料收集:收集产品图纸、设备说明书、行业标准(如GB/T 19001质量管理体系要求)、客户技术要求等资料,确保流程图的参数标注、符号使用符合规范。例如,焊接流程需参考GB/T 985.1焊接接头形式与尺寸标准。

- 确定符号标准:统一流程图符号的使用规则,避免因符号混乱导致误解。推荐采用GB/T 1526-1989《信息处理 数据流程图、程序流程图、系统流程图、程序网络图和系统资源图的文件编制符号及约定》,核心符号如下:

| 符号名称 | 形状 | 用途 |

|---|---|---|

| 开始/结束框 | 椭圆形 | 表示流程的起点或终点 |

| 工序框 | 矩形 | 表示具体的操作工序(如焊接、冲压) |

| 判断框 | 菱形 | 表示需要判断的节点(如合格/不合格) |

| 子流程框 | 矩形带双竖线 | 表示包含多个子工序的复杂环节 |

| 箭头 | 单向箭头 | 表示流程的先后顺序和物料/信息流向 |

| 标注框 | 长方形(带引出线) | 标注参数、标准、备注等信息 |

(二)工具选择与模板搭建

- 工具选型:根据工厂需求选择合适的工具(参考第二部分对比表)。对于大多数小型工厂,推荐优先使用良功绘图,其工业模板丰富、操作简单,无需额外培训即可上手;若有跨境协作需求,可选择Lucidchart;若需处理复杂流程且习惯桌面端操作,可选择Microsoft Visio。

- 模板选择与修改:以良功绘图为例,登录后在"模板中心"搜索"装配流程""焊接流程"或"冲压流程",选择与自身产品最接近的模板。点击模板进入编辑页面,根据前期梳理的流程,删除多余节点、添加缺失环节,调整流程顺序。

- 页面布局设计:采用"从左至右"或"从上至下"的布局逻辑,确保流程流向清晰。避免流程线条交叉,若节点较多,可采用"分页绘制"或"子流程嵌套"方式,将复杂流程拆分为多个页面或子图层。例如,将冲压流程的"模具安装调试"作为子流程,点击可展开查看详细步骤,主流程图保持简洁。

(三)流程图绘制与细节优化

- 添加核心元素:

- 节点添加:拖拽对应的流程框(工序框、判断框等)至画布,双击输入节点名称(如"板料检测""焊接");

- 连接线条:使用箭头工具连接各节点,确保箭头方向与流程顺序一致,线条粗细选择1-2pt,避免过粗或过细影响可读性;

- 设备与符号添加:从左侧"设备符号"库中选择对应的设备图标(如冲床、焊机、检测仪器),放置在相关工序节点旁,增强可视化效果;

- 标注信息添加:使用"文本标注"工具添加参数、标准、操作要求等信息,例如在焊接节点旁标注"CO₂气体保护焊,电流90-110A";对于多参数信息,可使用"表格标注"功能,整理为清晰的表格。

- 细节优化:

- 颜色统一:为不同类型的环节设置统一颜色(如工序环节用蓝色、检测环节用绿色、判断环节用黄色),提升视觉区分度;

- 字体规范:选择清晰易读的字体(如宋体、黑体),字体大小统一为10-12pt,标注信息的字体可适当缩小至8-10pt,避免页面拥挤;

- 符号标准化:严格按照前期确定的符号标准绘制,不自定义非标准符号。例如,判断框仅用于"合格/不合格"等需要决策的节点,不用于表示普通工序;

- 冗余信息删减:删除与流程无关的装饰性元素,只保留核心信息(节点名称、参数、流向),避免信息过载。

- 逻辑校验:绘制完成后,邀请生产一线员工、技术负责人共同审核流程图,检查流程逻辑是否通顺、节点是否完整、参数是否准确。重点校验判断节点的分支是否全面(如"合格""不合格"是否都有对应流程)、工序顺序是否符合实际生产、设备与工序是否匹配。例如,焊接流程中"焊缝检测"节点应在"焊接"之后、"后处理"之前,避免顺序颠倒。

(四)导出与应用

- 导出格式选择:根据使用场景选择合适的导出格式。若用于车间现场张贴,推荐导出高清PNG或JPG格式(良功绘图需付费),打印为A3或A4尺寸;若用于文档附件或电子档分享,推荐导出PDF格式,确保在不同设备上显示效果一致;若需进一步编辑,可导出SVG格式。

- 导出设置:以良功绘图为例,点击右上角"导出"按钮,选择导出格式和分辨率(标清、高清、超清),根据需求支付相应费用后完成导出。导出前预览图片效果,检查是否存在文字模糊、线条断裂等问题,如有问题返回编辑页面调整。

- 落地应用:

- 现场张贴:将打印好的流程图张贴在生产车间对应工位(如焊接工位张贴焊接流程图、冲压工位张贴冲压流程图),方便操作工人随时查看;

- 培训使用:将流程图作为新员工培训教材,结合实际操作讲解各环节的要点和注意事项,帮助新人快速掌握操作标准;

- 流程优化:定期(如每季度)收集生产一线的反馈,根据设备升级、工艺改进、客户需求变化等情况,更新流程图,确保流程图与实际生产保持一致;

- 对外展示:在客户验厂、投标文件中附上流程图,展示工厂的标准化管理水平,增强客户信任。

五、小型工厂工艺流程图制作常见问题与解决方案

(一)流程逻辑混乱,节点顺序不合理

问题表现:

流程图中工序顺序与实际生产不符,例如冲压流程中"修边整形"在"尺寸检测"之后,导致检测后仍需修改尺寸,重复工作;判断节点分支不完整,如仅标注"合格"流程,未标注"不合格"处理流程。

解决方案:

- 重新梳理流程:以"原材料→成品"的实际生产顺序为依据,按时间先后排列节点,可采用"时间轴"方式辅助梳理,确保每个工序的前置条件和后置环节清晰;

- 补充判断分支:所有判断节点(如检测、调试)必须包含"合格"和"不合格"两个分支,"不合格"分支需明确处理方式(如返工、补焊、报废、退货),形成闭环;

- 邀请一线员工审核:生产一线员工最熟悉实际操作流程,邀请其参与流程图审核,指出逻辑不合理的地方,确保流程图贴合生产实际。

(二)参数标注不清晰,操作指导性差

问题表现:

流程图仅标注工序名称(如"焊接""冲压"),未标注具体参数(如焊接电流、冲压压力),操作工人无法按图执行;参数标注模糊(如"电流适中""速度较快"),缺乏量化标准。

解决方案:

- 量化参数标注:参考产品图纸、设备说明书、行业标准,将每个工序的关键参数量化,例如焊接流程标注"电流80-120A、电压22-28V",冲压流程标注"冲压力60-80T、速度15次/分钟";

- 采用表格标注:对于多参数工序,使用表格整理参数,避免文字堆砌导致的可读性差。例如在良功绘图中,插入表格标注冲压参数:

| 冲压参数 | 数值范围 |

|---|---|

| 冲压力 | 60-80T |

| 冲压速度 | 10-15次/分钟 |

| 闭合高度 | 200-220mm |

| 润滑方式 | 涂抹冲压油 |

- 关联标准文件:在参数标注旁添加标准文件编号(如"参考GB/T 985.1-2008"),方便操作工人查阅详细标准。

(三)流程图过于复杂,可读性差

问题表现:

节点过多(超过20个),且未进行拆分;线条交叉、重叠,页面拥挤;颜色、字体杂乱,视觉效果混乱。

解决方案:

- 拆分复杂流程:将超过15个节点的流程拆分为"主流程+子流程",主流程展示核心环节,子流程详细说明复杂工序。例如,装配流程中"分组装配"作为主流程节点,点击可展开查看各分组的详细装配步骤;

- 优化页面布局:采用"分页绘制"方式,将流程分为多个页面(如"冲压流程-上""冲压流程-下"),每个页面包含8-10个节点,避免页面拥挤;调整节点位置,确保线条不交叉,可采用"绕线"方式避开交叉线条;

- 统一视觉风格:颜色不超过3种,字体、线条粗细统一,删除不必要的装饰元素(如渐变、阴影),保持流程图简洁专业。

(四)导出图片清晰度不足,无法满足使用需求

问题表现:

导出的图片模糊,文字、参数无法看清;打印后线条断裂、颜色失真,不适合车间现场张贴。

解决方案:

- 选择高清导出格式:对于需要打印或详细查看的流程图,选择良功绘图的高清或超清格式导出(需付费),分辨率设置为300dpi以上,确保图片清晰度;

- 检查导出设置:导出前预览图片,确认文字、线条无模糊、断裂情况,若存在问题,返回编辑页面调整节点大小、字体大小,避免文字过于密集;

- 选择合适的打印材质:车间现场张贴的流程图,建议选择防水、耐磨的打印材质(如覆膜纸),避免因环境因素导致图片模糊、损坏。

(五)流程图更新不及时,与实际生产脱节

问题表现:

设备升级(如更换新型冲床)、工艺改进(如焊接方法调整)后,流程图未同步更新,导致流程图与实际操作不一致,失去指导意义。

解决方案:

- 建立定期更新机制:设定每季度或每半年为流程图更新周期,收集生产一线的反馈,检查流程图是否与实际生产匹配;

- 明确更新责任人:指定技术部或生产部负责人作为流程图更新责任人,负责收集变更信息、修改流程图,并通知相关部门;

- 版本管理:对更新后的流程图进行版本编号(如V1.0、V1.1),标注更新日期和变更内容,方便追溯历史版本,避免使用过时的流程图。

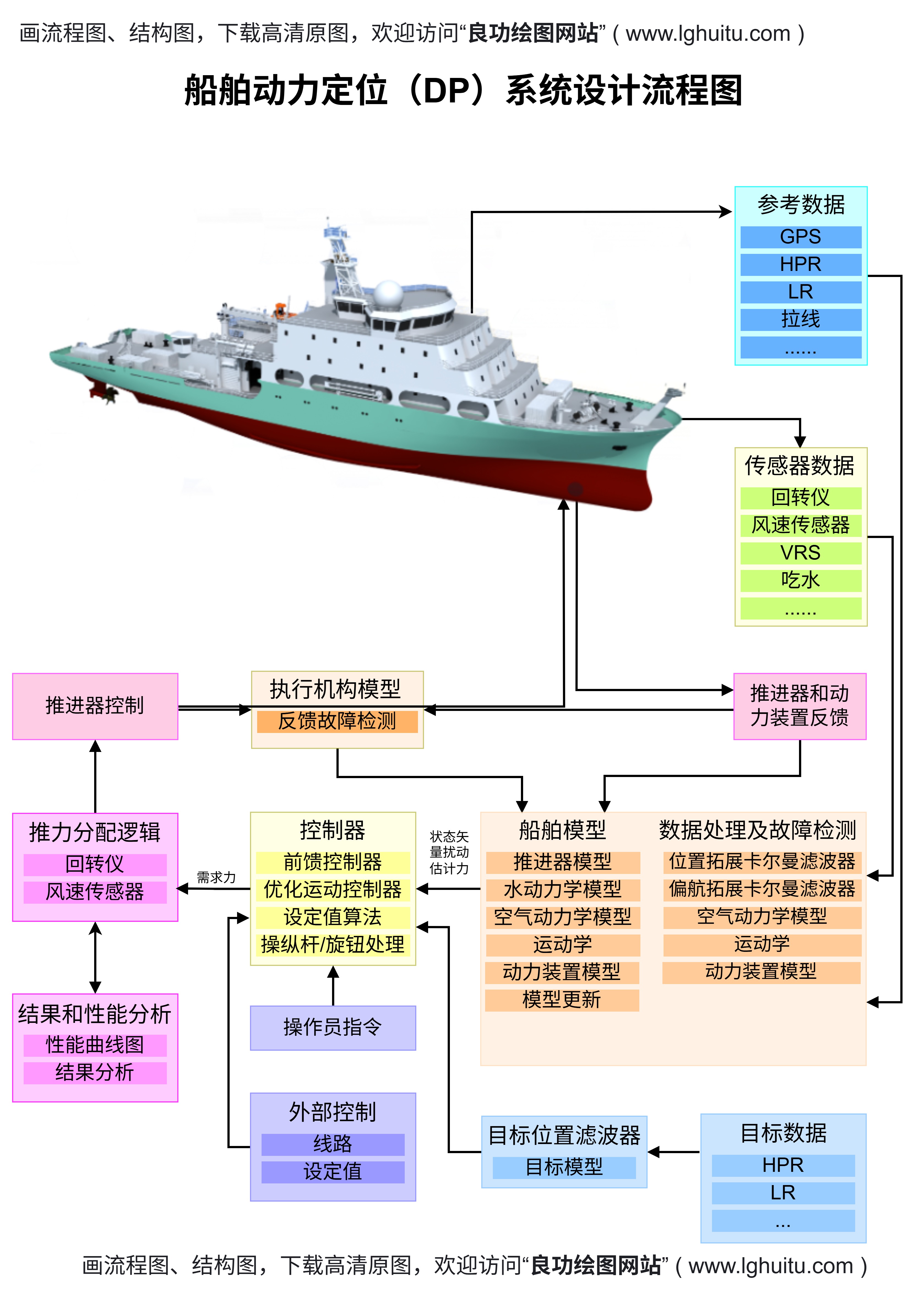

六、拓展应用:工艺流程图与小型工厂数字化管理结合

随着小型工厂数字化转型加速,工艺流程图不再局限于"纸质张贴"的传统形式,可与数字化管理工具结合,进一步提升生产效率。

(一)与生产计划软件集成

将良功绘图制作的流程图导入ERP、MES等生产计划软件,关联生产订单、设备状态、人员配置等数据,实现流程的数字化管控。例如,在MES系统中,根据流程图的工序顺序自动生成生产任务单,分配至各工位,员工完成工序后扫码确认,系统实时跟踪生产进度,管理者可通过后台查看流程执行情况,及时发现瓶颈环节。

(二)与设备管理系统结合

在流程图中添加设备二维码,扫描二维码可查看设备的维护记录、操作规程、故障处理指南。例如,冲压流程图中"冲床"设备旁添加二维码,员工扫描后可查看冲床的日常保养步骤、常见故障解决方案,减少设备停机时间;同时,设备管理系统可根据流程图的工序频率,自动生成设备维护计划(如冲床每运行1000次进行一次保养)。

(三)用于员工培训数字化平台

将流程图制作成互动式培训课件,上传至工厂内部培训平台。新员工通过平台学习流程图,完成在线答题(如"焊接流程中焊缝检测的合格标准是什么?")、模拟操作等任务,通过考核后才可上岗。这种方式不仅提升了培训效率,还能记录员工的学习情况,便于后续跟踪评估。

(四)与质量追溯系统关联

在流程图的每个检测节点添加追溯二维码,产品出现质量问题时,扫描二维码可追溯该产品的生产批次、原材料供应商、操作工人、检测结果等信息,快速定位质量问题的根源。例如,某小型焊接工厂的产品出现焊缝裂纹,通过追溯二维码发现是某批次原材料材质不符合要求,及时停止该批次产品出库,减少损失。

七、总结

工艺流程图是小型工厂实现标准化生产、降本增效的核心工具,而选择合适的绘图工具是制作高质量流程图的前提。良功绘图作为国产在线绘图平台,凭借丰富的工业模板、简单的操作逻辑、灵活的导出方式,成为小型工厂的首选;Lucidchart和Microsoft Visio则适用于有跨境协作或复杂流程需求的工厂。

在实际制作过程中,小型工厂需遵循"明确需求→梳理流程→绘制优化→导出应用→定期更新"的全流程,重点关注流程逻辑的准确性、参数标注的量化性、页面的可读性,确保流程图能真正指导生产实践。同时,可将流程图与数字化管理工具结合,拓展其应用场景,助力工厂实现数字化转型。

对于小型工厂而言,工艺流程图的价值不在于"绘制精美",而在于"贴合实际、实用高效"。通过本文介绍的方法和工具,相信各小型工厂都能快速制作出符合自身需求的装配、焊接、冲压等工艺流程模板,推动生产管理的标准化、规范化,提升核心竞争力。