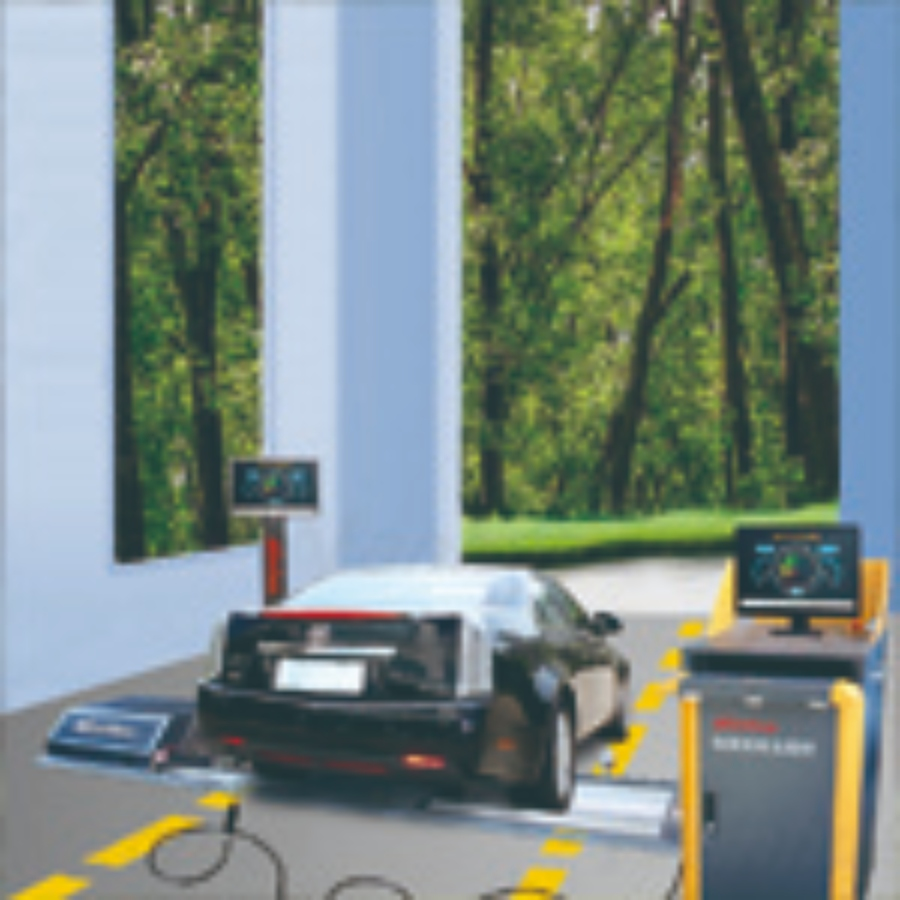

工况模拟精准检测,合规减排赋能行业 ------NHASM-1 型稳态工况法汽车排气检测系统项目实战经验分享

随着 GB 18285-2018《汽油车污染物排放限值及测量方法》的全面实施,稳态工况法(ASM)已成为汽油车排放检测的核心标准方法。近期,我主导了 NHASM-1 型稳态工况法汽车排气检测系统的应用项目,通过该系统实现了 "工况模拟 + 精准检测" 的一体化解决方案,高效完成了区域内 600 余辆汽油车的年检与排放治理工作。现将项目中的核心经验与技术要点分享如下,为同行提供可借鉴的实操指南。

一、项目背景:精准工况模拟的刚需与设备选型逻辑

本次项目旨在为本地车管所建立标准化的汽油车排放检测线,核心需求是在模拟真实行驶工况下,精准测量 CO、HC、NOₓ等污染物排放,同时满足大批量检测的效率要求。在设备选型阶段,我们对比了多款主流检测系统,最终选定 NHASM-1 型,核心考量包括:

- 合规性保障:完全符合 GB 18285-2018 稳态工况法技术要求,通过国家计量认证,检测数据具备法定效力

- 系统集成优势 :由底盘测功机、NHA-509 型 (ASM 版) 排气分析仪、NHOBD-1A 型诊断仪、工业控制系统四大模块组成,实现工况模拟、数据采集、OBD 诊断的全流程自动化

- 效率与精度平衡:支持 ASM 5025(50% 负荷,25km/h)和 ASM 2540(25% 负荷,40km/h)双工况快速切换,检测周期≤120 秒 / 车,示值误差≤±2% FS

- 扩展性强:兼容插电混动、增程式等新能源车型检测,预留数据联网接口,可对接环保监管平台

二、项目核心流程:从系统调试到标准化检测的全链路优化

(一)前期筹备:系统校准与工况参数标定

NHASM-1 的核心在于工况模拟的准确性,因此前期调试必须严格遵循以下步骤:

| 调试环节 | 操作要点 | 技术参数 | 注意事项 |

|---|---|---|---|

| 底盘测功机标定 | 滚筒惯量校准、扭矩加载精度测试 | 惯量误差≤±3%,扭矩控制精度≤±5% | 每季度校准 1 次,检测前预热 30 分钟 |

| 气体分析仪校准 | 零气校准→标准气校准→线性检查 | 标准气浓度:CO=2.0%、HC=1000×10⁻⁶、NO=3000×10⁻⁶ | 采用 "先四号气后其他气体" 顺序,通气压力 0.02MPa |

| 工况参数设定 | ASM 5025/2540 双工况参数配置 | 5025:车速 25km/h,加载功率 50% 额定功率2540:车速 40km/h,加载功率 25% 额定功率 | 依据车辆整备质量、发动机排量精准匹配 |

| OBD 诊断系统对接 | 协议兼容性测试、故障码读取验证 | 支持 ISO 15031、SAE J1979 等主流协议 | 检测前自动读取故障码,排除影响排放的故障 |

关键技巧:利用 NHASM-1 的 "工况预演" 功能,在正式检测前用标准车进行 10 次循环测试,确保工况参数稳定,数据重复性误差≤±1%。

(二)现场检测:双工况协同与异常处理优化

现场检测的核心是工况稳定控制 与数据精准采集,我们总结了以下实操策略:

-

车辆预处理标准化

- 检测前要求车辆怠速运行 5 分钟,油温≥80℃,排气系统无泄漏

- 驱动轮定位后,使用车辆固定器防止侧滑,确保车轮与滚筒中心对齐

- 采样探头插入排气管深度≥400mm,采用 "空气幕" 技术防止环境空气干扰

-

双工况检测流程

plaintext

车辆就位→OBD诊断→ASM 5025工况(60秒)→自动切换ASM 2540工况(60秒)→数据处理→结果判定- 利用系统 "自动判断工况稳定性" 功能,若车速波动 >±1km/h 或扭矩偏差 >±5%,自动重启该工况测试

- 实时监控 λ 值(空燃比),若 λ 偏离 1.0±0.05,系统自动标记为 "燃烧异常",提示进一步检查三元催化器

-

典型问题快速处置

- 工况失稳:检查测功机冷却系统,确保油温≤60℃;重新标定滚筒惯量

- 数据漂移:启用 "实时零点补偿" 功能,每检测 20 辆车自动进行一次空气调零

- OBD 通讯失败:更换专用诊断接头,检查车辆 OBD 接口供电(应≥12V)

三、项目难点突破:三大核心问题的技术解决方案

在项目推进中,我们遇到了三类典型难题,通过深入研究 NHASM-1 特性,形成了系统化解决方案:

难点一:老旧车辆 ASM 工况适应性差

问题现象:部分 2005 年前生产的车辆在 ASM 5025 工况下出现转速波动大、排放数据异常的情况

解决方案:

- 启用系统 "老旧车模式",将工况过渡时间从 10 秒延长至 30 秒,降低发动机负荷突变冲击

- 检测前增加 "预热循环":先在 ASM 2540 工况运行 30 秒,再切换至 ASM 5025 工况

- 结合 OBD 诊断数据,重点检查点火系统、喷油嘴雾化效果,提供针对性维修建议

难点二:高温环境下检测精度下降

问题现象:夏季检测时,NOₓ测量值波动明显,示值误差超差

解决方案:

- 优化检测时段,避开 12:00-15:00 高温时段,或在检测区加装降温设备,控制环境温度≤35℃

- 调整分析仪校准策略,高温环境下增加标准气校准频次(从每日 1 次改为每 4 小时 1 次)

- 对采样管路进行隔热处理,避免排气温度过高影响传感器性能(NHASM-1 传感器工作温度范围:0-45℃)

难点三:大批量检测的数据管理压力

问题现象:日均检测量达 80 辆,人工录入数据效率低、易出错

解决方案:

- 启用 NHASM-1 的 "自动数据上传" 功能,通过 RS-485 接口与车管所数据库实时同步

- 开发自定义报表模板,系统自动生成 "车辆信息 - 检测数据 - 排放等级" 一体化报告

- 建立三级数据审核机制:系统自动校验→操作员复核→技术主管抽查,确保数据准确率 100%

四、项目成果与价值沉淀

本次项目历时 3 个月,在 NHASM-1 的助力下,我们实现了三大核心成果:

- 检测效率提升:日均检测量从传统方法的 50 辆提升至 85 辆,检测周期缩短 40%,人力成本降低 30%

- 数据质量保障:检测合格率达 89%,数据重复性误差≤±1.5%,通过环保部门盲样测试

- 标准体系建立:形成《NHASM-1 型稳态工况法检测系统操作规范》《汽油车 ASM 工况排放异常诊断手册》等 3 套标准化文件,已在区域内 5 家检测站推广应用

五、核心经验与行业启示

- 工况模拟是关键:稳态工况法的核心价值在于模拟真实行驶状态,NHASM-1 的测功机与分析仪联动精度直接决定检测结果的有效性,必须定期校准、规范操作

- 人机协同提效率:充分利用系统的自动化功能(如自动工况切换、数据上传),但不能完全依赖设备,操作员需具备判断燃烧异常、识别检测误差的能力

- 技术升级无止境:随着国六排放标准的实施,建议后续升级 NHASM-1 的 NOₓ传感器至 "化学发光法",提升低浓度 NOₓ的检测精度(可达 0.1×10⁻⁶)

- 数据驱动治理:通过 NHASM-1 采集的海量工况排放数据,可建立区域车辆排放数据库,为环保部门制定精准减排政策提供科学依据

六、总结与展望

NHASM-1 型稳态工况法汽车排气检测系统不仅是一台检测设备,更是一套排放治理解决方案。通过本次项目,我们深刻体会到 "精准检测是基础,科学分析是核心,高效治理是目标" 的行业逻辑。未来,我们将继续探索 NHASM-1 与大数据、人工智能的融合应用,实现从 "事后检测" 到 "事前预警" 的排放管理升级,为打赢蓝天保卫战贡献技术力量。