导读:

在汉斯出版社《建模与仿真》期刊上,有文章将基于GWO-BP方法,对晶圆机器人大臂的疲劳寿命展开深入研究,通过动力学分析、有限元分析和神经网络预测等方法,为其未来可能的设计优化和可靠性提升提供理论支持。

作者信息:

王公浩然, 纪玉杰*:沈阳理工大学机械工程学院,辽宁 沈阳

论文详情

晶圆机器人的结构与运动分析

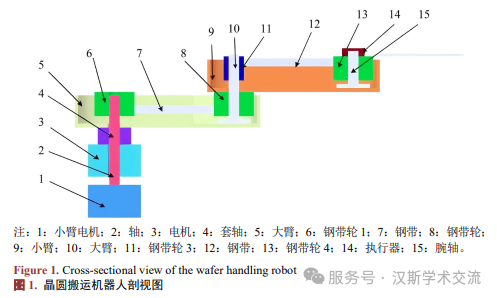

晶圆机器人通常由多个连杆和关节组成,其结构设计旨在实现高效、精确的晶圆搬运任务。 晶圆搬运机器人剖视图如图1所示:

大臂的有限元分析与疲劳寿命预测

1. 大臂结构与材料参数

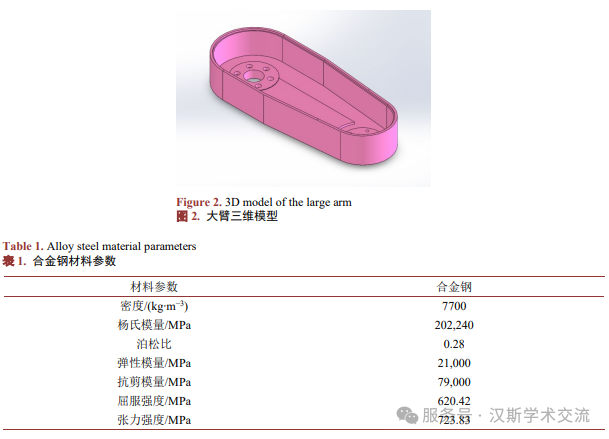

晶圆机器人大臂三维结构模型如图2所示。其所用材料为合金钢,材料具体参数见表1。

2. 大臂有限元分析

对大臂进行静态结构仿真,在三维软件SOLIDWORKS 2022中建立模型后,随后导入有限元软件ANSYS Workbench中进行受力分析。

为准确模拟大臂在实际工作中的受力状态,需明确边界条件与载荷谱。边界条件设置见原文链接。

求解计算结束时间为0.25 s,当前时间步为1步,其他保持默认设置。在求解过程中,ANSYS将依据所设置的约束条件、施加的载荷以及求解参数,计算出大臂模型的位移、应力、应变等关键结果。求解完成后,大臂模型的等效应力云图、等效弹性应变云图、等效变形云图见原文链接。

3. 基于nCode的疲劳寿命分析

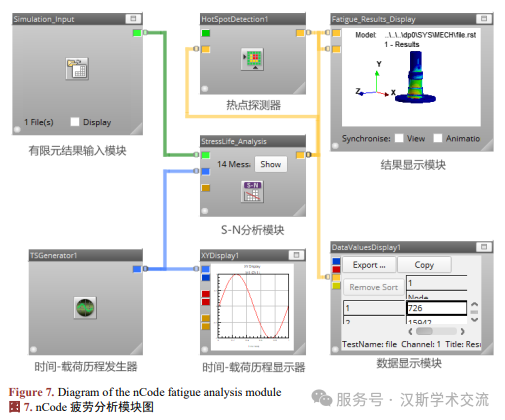

为获得更精确的疲劳寿命数据,以便为未来的优化设计提供参考,通过nCode软件的疲劳分析模块,输入相应的参数和载荷数据,以得到大臂的疲劳寿命预测结果。nCode疲劳分析模块如图7所示。

若要对大臂进行优化,应在几何突变处采用足够大的过渡圆角,贯彻平滑过渡原则以降低应力集中系数;通过在危险区域增设加强筋或局部增厚,改善载荷传递路径,强化局部刚度;对关键部位实施喷丸等表面强化工艺,引入残余压应力,抑制裂纹萌生;并可进一步采用拓扑优化等数字化设计方法,从布局上实现应力分布均匀化与轻量化的平衡,从而系统提升大臂的疲劳寿命与可靠性。

GWO-BP对疲劳寿命的研究

1. 数据收集与预处理

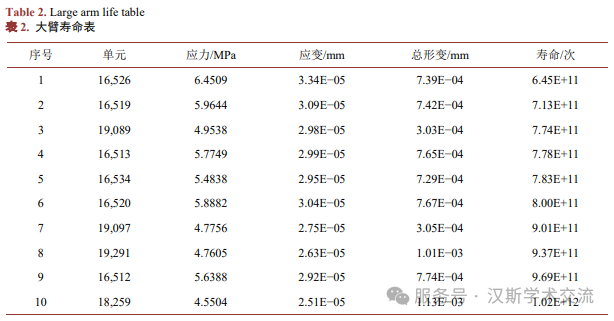

为了研究大臂的寿命,通过nCode软件的数据显示模块提取50组大臂上寿命较短的数据,又从Workbench中导出大臂总变形、等效应力、等效弹性应变的结果,用Execl对这些数据进行整理与归一化处理,每一个节点对应三个结果,部分数据如表2所示。将随机抽取表2中的40组数据作为训练集,剩余10组作为验证集验证模型的准确性。

2. BP神经网络结构设计

如图11所示,BP神经网络采用单输入层、单隐含层和单输出层的结构。在输入层,选定大臂总变形、等效应力、等效弹性应变作为输入层输入参数,而隐含层则设置5个神经元,设定最大迭代次数为500次。

3. 灰狼优化算法优化

采用灰狼优化算法对BP神经网络的权重和阈值进行优化。灰狼优化算法作为一种基于群体智能的优化算法,通过模拟灰狼的社会等级与捕猎行为来实现迭代优化,具有自适应调整、局部与全局搜索平衡、群体协作机制以及快速收敛等特色优点。

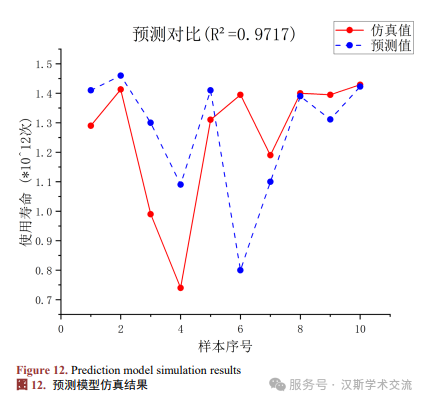

将训练集引入优化后的BP神经网络模型进行训练,当灰狼优化BP神经网络模型迭代到第78次时,达到收敛标准,BP神经网络达到预设精度,这表明,以等效应力、等效弹性应变和总形变作为输入,可有效预测其疲劳寿命。图12对比了大臂寿命的实际值与预测值,蓝色实线为实际值,红色虚线为预测值,两者趋势相仿且重合度较高,预测精度R2高达97.17%,表明该GWO-BP模型在大臂寿命预测上性能良好。

结论

-

运用有限元方法对大臂进行了分析,确定了大臂的应力集中区域和疲劳薄弱环节,其中大臂钢带轮连接处的等效应力最大,为7.2432MPa;大臂前部的变形最大,为0.47369mm。同时,通过nCode软件的疲劳寿命预测,得到的大臂运行寿命为5,375,000~9,214,285小时,为后续算法求解提供了数据支持,并为实际应用中的维护和更换提供了参考。

-

提出了GWO-BP方法对大臂寿命进行预测,通过训练、迭代和测试,将得到的数据与nCode软件数据进行对比,该方法的预测精度可达97.17%,验证了该方法的有效性和可行性。

基金项目:

辽宁省教育厅基本科研项目(JYTQN2023064)

原文链接: